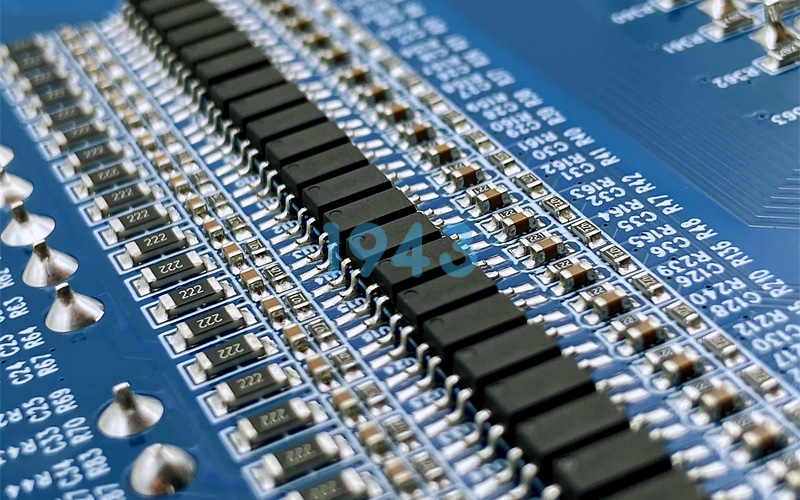

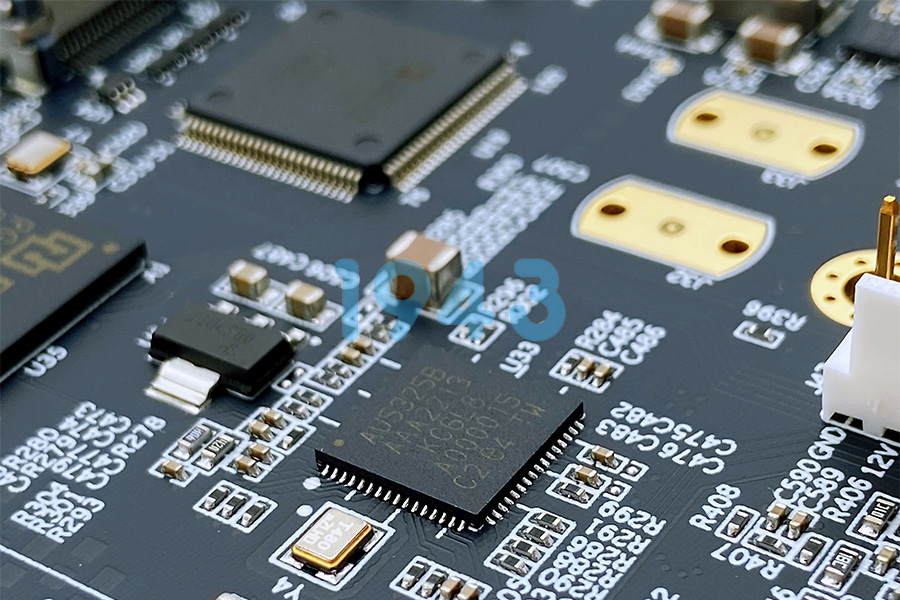

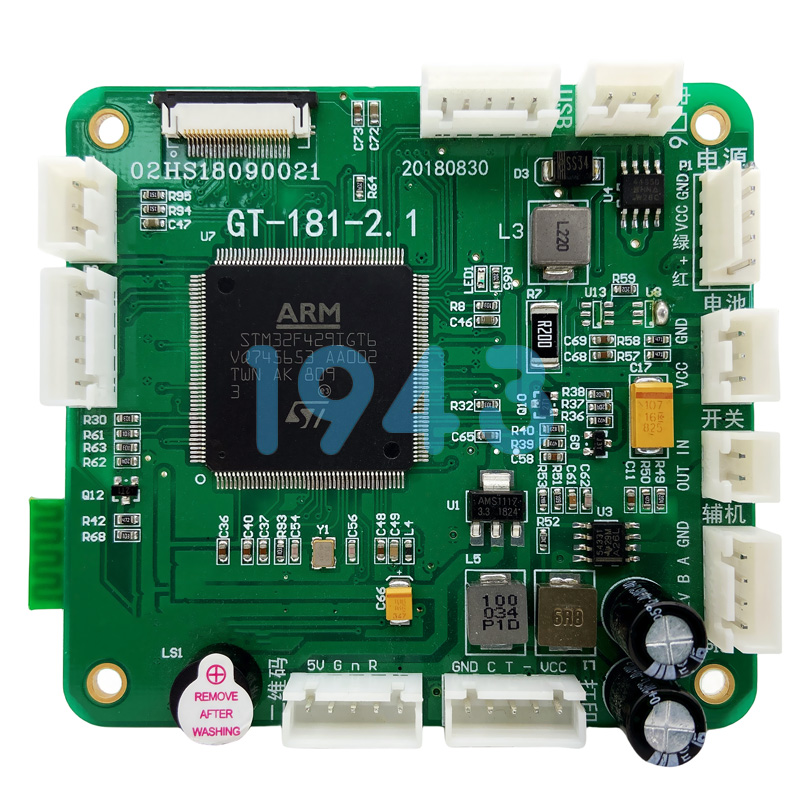

在PCBA生產過程中,超過70%的生產成本取決于設計階段。通過DFM(可制造性設計)檢查,可以在產品設計階段發(fā)現(xiàn)并解決潛在工藝問題,顯著提高生產效率并降低后期改板成本。1943科技作為專業(yè)的SMT貼片加工廠,為您詳細解析如何通過DFM檢查規(guī)避PCBA生產中的潛在問題。

一、什么是DFM檢查及其重要性

DFM(Design for Manufacturability)即可制造性設計,是指在產品設計階段就考慮制造工藝的要求,設計出易于制造的產品架構。DFM檢查是對PCB設計文件進行全面分析,識別出可能影響產品質量、可靠性和生產效率的設計隱患。

通過系統(tǒng)性DFM檢查,可以提前解決80%的潛在生產問題,僅投入10%的優(yōu)化時間就能降低30%的改板成本。對于PCBA加工廠而言,DFM檢查是提高產品直通率、縮短生產周期、降低生產成本的關鍵環(huán)節(jié)。

二、十大常見DFM問題及規(guī)避方案

1. 元器件選型與封裝匹配問題

- 問題描述:BOM清單中的元器件型號與PCB封裝不匹配。例如,設計中使用DFN1610貼片二極管封裝,但BOM中對應型號卻是插件雙向二極管封裝,導致無法組裝。

- 規(guī)避方案:建立標準元器件庫,確保封裝設計與實物一致。DFM檢查軟件可自動比對BOM與封裝庫,發(fā)現(xiàn)不匹配項,從源頭避免物料錯誤。

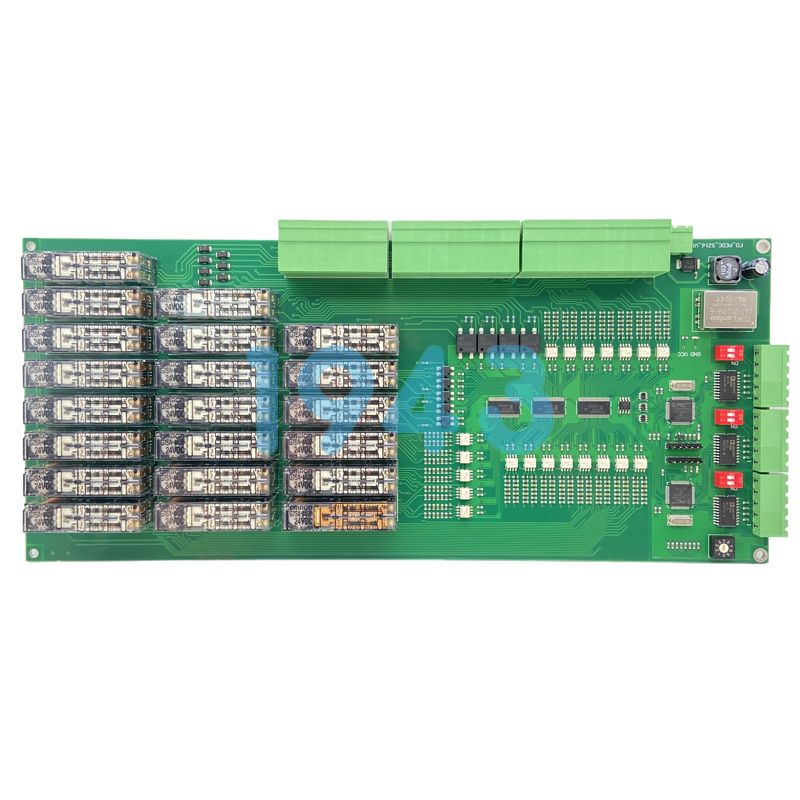

2. 元器件布局間距不合理

- 問題描述:元器件間距不足會導致焊接困難、返修不便以及熱風波不均引起的焊接不良。高密度板中元件間距小于0.3mm易產生橋接。

- 規(guī)避方案:確保元件間距≥0.3mm,BGA類器件周邊預留3mm禁布區(qū)。大功率發(fā)熱元件應遠離熱敏感器件,避免熱應力集中。

3. 焊盤設計缺陷

- 問題描述:CHIP元件焊盤設計過長或大小不一致,會導致焊接時器件拉偏或立碑現(xiàn)象。焊盤尺寸不當會影響上錫量,導致虛焊或焊接不牢。

- 規(guī)避方案:焊盤尺寸應比元件引腳大10%-15%,保持焊盤對稱性。針對0201等微型元件,采用經過驗證的標準焊盤設計。

4. 板邊器件安全距離不足

- 問題描述:元器件過于靠近板邊,在過貼片機器時可能被導軌撞擊損壞,拼板V-CUT過程也可能損傷邊緣器件焊盤。

- 規(guī)避方案:器件布局距板邊應大于5mm,或添加工藝邊。對于必須靠近板邊的器件,建議采用拼板設計而非單板。

5. 焊盤與引腳匹配問題

- 問題描述:貼片引腳腳趾到焊盤邊緣距離不足會導致上錫量不足;通孔引腳屬性錯誤(如設為NPTH非金屬孔)會導致電氣無法導通。

- 規(guī)避方案:確保引腳與焊盤尺寸匹配,BGA球徑與焊盤直徑比合理。通孔引腳屬性必須為PTH(金屬化孔)。

6. 標記點設計不規(guī)范

- 問題描述:缺少Mark點或Mark點設計不規(guī)范(數(shù)量不足、對稱布置、有遮擋)會導致自動貼片機定位精度下降,影響貼裝準確性。

- 規(guī)避方案:至少設置3個非對稱分布的Mark點,周圍預留足夠無遮擋區(qū)域。不同尺寸板子需相應調整Mark點大小和位置。

7. 阻焊設計問題

- 問題描述:阻焊橋不足會導致IC引腳連錫短路;阻焊開窗不當可能使焊盤被油墨覆蓋無法焊接,或者導致錫膏溢出橋接。

- 規(guī)避方案:確保IC引腳等密集區(qū)域有足夠阻焊橋(綠油≥4mil),阻焊開窗應完全覆蓋焊盤并外延0.05mm以上。

8. 孔設計問題

- 問題描述:孔環(huán)過小可能導致附著力不足焊接脫落;孔間距不足會引發(fā)鉆孔斷刀、CAF效應;孔上焊盤(盤中孔)影響焊接平整性。

- 規(guī)避方案:孔環(huán)大小適中,孔間距滿足安全要求。避免貼片焊盤上有孔,如必要需采用樹脂塞孔電鍍平整化工藝。

9. 散熱設計缺陷

- 問題描述:大功率器件未考慮散熱通道,金屬外殼元件未設隔熱焊盤,導致回流焊時高溫變形或熱應力集中。

- 規(guī)避方案:大功率器件規(guī)劃散熱通道,評估回流焊溫度曲線。敏感器件添加隔熱設計,避免熱損傷。

10. 測試點設計不足

- 問題描述:未預留測試點或測試點不足,導致后續(xù)難以進行功能驗證和故障排查,增加調試成本和時間。

- 規(guī)避方案:關鍵信號網絡預留直徑≥0.8mm的測試點,ICT測試覆蓋率應達到90%以上。

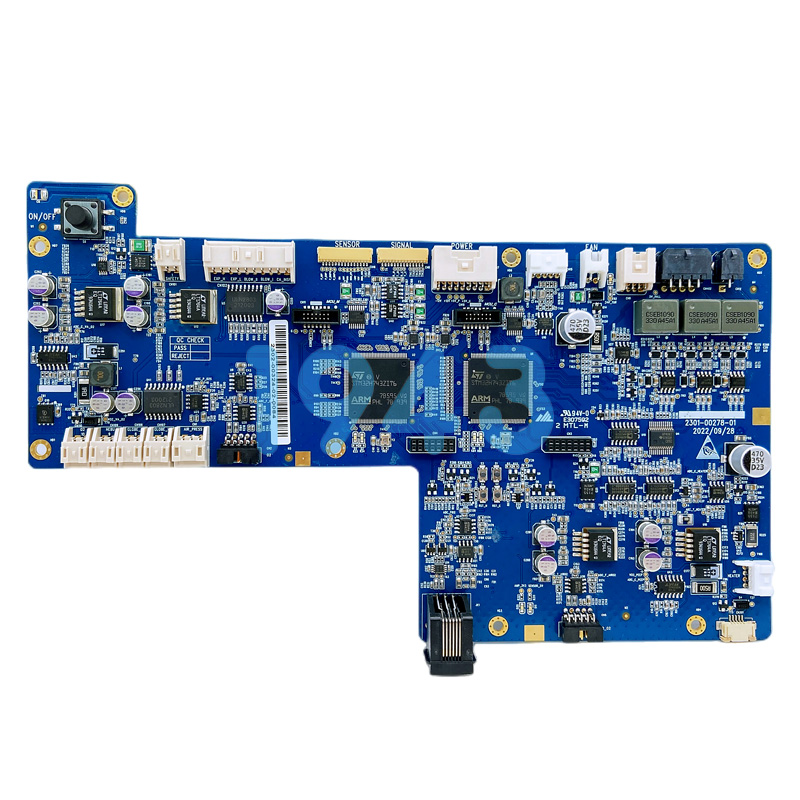

三、1943科技的DFM檢查流程

我們的專業(yè)化DFM檢查流程確保每個項目都能達到最優(yōu)可制造性:

- 設計文件預處理:全面分析Gerber、BOM和坐標文件,確保數(shù)據完整一致。

- 自動化規(guī)則檢查:利用專業(yè)DFM軟件進行10大項、234細項檢查,涵蓋所有可能組裝性問題。

- 工程反饋與優(yōu)化建議:24小時內提供詳細DFM報告,包含問題嚴重等級和修改建議。

- 設計優(yōu)化迭代:協(xié)助客戶調整參數(shù),直至所有問題解決,達到可生產狀態(tài)。

- 生產前最終確認:將優(yōu)化后的設計轉換為生產規(guī)范,確保制造端精準執(zhí)行。

四、實施DFM檢查的實際效益

通過系統(tǒng)化DFM檢查,1943科技幫助客戶實現(xiàn)了顯著的質量提升和成本控制:

- 直通率提升:一次通過率大幅提高,最高可達99%

- 成本降低:減少因設計修改導致的重復打樣和工程變更費用

- 周期縮短:生產周期平均縮短30%,產品更快上市

- 可靠性增強:現(xiàn)場故障率顯著下降,產品壽命和穩(wěn)定性明顯提升

五、結語

DFM檢查是連接設計與制造的橋梁,是提高PCBA質量的關鍵環(huán)節(jié)。1943科技憑借專業(yè)的DFM分析能力和豐富的實戰(zhàn)經驗,幫助客戶從設計源頭規(guī)避生產隱患,確保每個項目都能高效、經濟地實現(xiàn)量產。

投資DFM檢查就是投資產品的未來。通過協(xié)同設計與制造,我們能夠共同打造高質量、高可靠性的電子產品,在激烈市場競爭中贏得先機。

歡迎聯(lián)系1943科技,體驗專業(yè)的SMT貼片加工DFM分析服務,為您的PCBA項目保駕護航。

2024-04-26

2024-04-26