在電子制造領(lǐng)域,SMT貼片加工的品質(zhì)直接決定了終端產(chǎn)品的可靠性與市場競爭力。對于SMT加工廠而言,建立一套科學(xué)、完善的品質(zhì)管控體系,不僅是滿足客戶需求的核心前提,更是企業(yè)實現(xiàn)規(guī)模化生產(chǎn)、提升行業(yè)口碑的關(guān)鍵所在。1943科技深耕SMT貼片加工多年,結(jié)合實戰(zhàn)經(jīng)驗總結(jié)出品質(zhì)管控體系建立的全流程方法,助力行業(yè)伙伴明晰管控邏輯,筑牢品質(zhì)防線。

一、品質(zhì)管控體系建立的核心前提:筑牢基礎(chǔ)架構(gòu)

品質(zhì)管控體系的有效運行,離不開堅實的基礎(chǔ)架構(gòu)支撐。這一階段需從組織、標(biāo)準(zhǔn)、設(shè)備三大維度入手,搭建體系運行的“骨架”,確保后續(xù)管控工作有章可循、有跡可查。

1. 明確組織架構(gòu)與權(quán)責(zé)分工

品質(zhì)管控絕非單一部門的職責(zé),需建立“全員參與、層層負(fù)責(zé)”的組織架構(gòu)。首先應(yīng)設(shè)立獨立的品質(zhì)管控部門(QC部門),明確其在物料檢驗、過程監(jiān)控、成品檢測、缺陷分析等環(huán)節(jié)的核心職能;其次需劃分各部門權(quán)責(zé),如生產(chǎn)部門負(fù)責(zé)執(zhí)行工藝標(biāo)準(zhǔn)并配合管控措施,技術(shù)部門負(fù)責(zé)制定工藝參數(shù)與優(yōu)化方案,采購部門負(fù)責(zé)篩選合格物料供應(yīng)商,形成“橫向協(xié)同、縱向貫通”的管控網(wǎng)絡(luò)。同時,建立品質(zhì)問責(zé)機(jī)制,將管控指標(biāo)落實到具體崗位與個人,確保問題出現(xiàn)時可快速定位責(zé)任主體。

2. 制定標(biāo)準(zhǔn)化管控文件體系

標(biāo)準(zhǔn)化是品質(zhì)管控的核心準(zhǔn)則,需構(gòu)建覆蓋全流程的文件體系,讓每一項操作都有明確依據(jù)。核心文件包括:物料檢驗標(biāo)準(zhǔn)(IQC),明確各類PCB、元器件、焊膏等物料的外觀、性能、規(guī)格檢測指標(biāo)與方法;工藝作業(yè)指導(dǎo)書(SOP),詳細(xì)規(guī)定焊膏印刷、元器件貼裝、回流焊接等關(guān)鍵工序的操作步驟、參數(shù)設(shè)置與注意事項;成品檢驗規(guī)范(FQC),明確成品的電氣性能、焊接質(zhì)量、外觀等檢測項目與合格標(biāo)準(zhǔn);此外還需制定缺陷處理流程、設(shè)備維護(hù)手冊、環(huán)境管控標(biāo)準(zhǔn)等配套文件,確保管控工作系統(tǒng)化、規(guī)范化。

3. 配備高精度設(shè)備與檢測工具

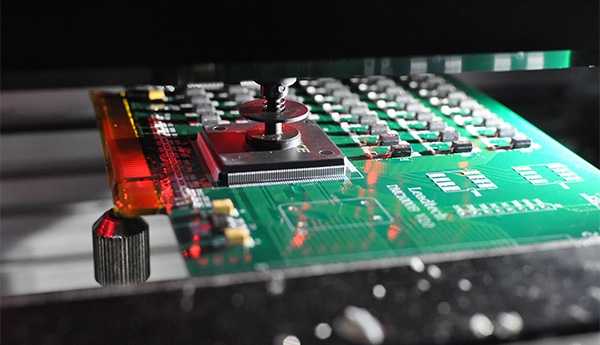

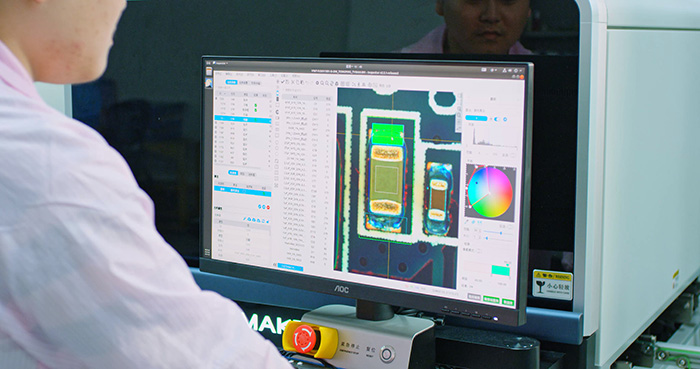

設(shè)備精度直接決定管控效果,需配備滿足加工與檢測需求的高精度設(shè)備。加工設(shè)備方面,貼片機(jī)需具備±0.03mm以內(nèi)的重復(fù)定位精度,確保元器件精準(zhǔn)貼裝;回流焊爐需具備±1℃的溫度控制精度,保證溫度曲線穩(wěn)定可控。檢測設(shè)備方面,需配置AOI(自動光學(xué)檢測)設(shè)備實現(xiàn)焊接缺陷初篩,精度達(dá)0.01mm;針對BGA等精密元器件,可配備X-Ray檢測設(shè)備排查內(nèi)部焊接缺陷;同時配備萬用表、示波器等電氣性能檢測工具,以及焊膏厚度測試儀、爐溫測試儀等工藝監(jiān)控工具,為品質(zhì)管控提供數(shù)據(jù)支撐。

二、全流程品質(zhì)管控:從源頭到成品的層層把控

SMT貼片加工流程環(huán)環(huán)相扣,品質(zhì)管控需貫穿“物料入庫-生產(chǎn)過程-成品交付”全鏈條,通過關(guān)鍵節(jié)點管控,將缺陷消滅在萌芽狀態(tài)。

1. 源頭管控:物料入庫檢驗(IQC)

物料是品質(zhì)的基礎(chǔ),需建立“供應(yīng)商篩選-入庫檢測-不合格處理”的全流程管控機(jī)制。在供應(yīng)商篩選階段,需對供應(yīng)商資質(zhì)、生產(chǎn)能力、品質(zhì)口碑進(jìn)行嚴(yán)格審核,建立合格供應(yīng)商名錄并定期評估;物料入庫時,按照檢驗標(biāo)準(zhǔn)進(jìn)行全項目檢測,PCB需檢測外觀、導(dǎo)通性、焊盤平整度,元器件需檢測封裝尺寸、引腳氧化情況、電氣性能,焊膏需檢測粘度、顆粒度、保質(zhì)期等;對于不合格物料,執(zhí)行“隔離-標(biāo)識-退回-記錄”流程,嚴(yán)禁流入生產(chǎn)環(huán)節(jié),同時追溯供應(yīng)商責(zé)任并優(yōu)化供應(yīng)體系。

2. 過程管控:生產(chǎn)環(huán)節(jié)實時監(jiān)控(IPQC)

生產(chǎn)過程是缺陷產(chǎn)生的關(guān)鍵環(huán)節(jié),需采用“定點監(jiān)控+動態(tài)巡檢”的方式實現(xiàn)精準(zhǔn)管控。關(guān)鍵工序管控方面,焊膏印刷環(huán)節(jié)需每小時檢測焊膏厚度與均勻度,確保誤差控制在±0.02mm內(nèi);元器件貼裝環(huán)節(jié)需通過貼片機(jī)視覺系統(tǒng)實時監(jiān)控貼裝精度,定期抽檢元器件偏移、翻轉(zhuǎn)情況;回流焊接環(huán)節(jié)需每批次驗證溫度曲線,確保符合預(yù)熱、恒溫、峰值、冷卻各階段要求。動態(tài)巡檢方面,質(zhì)檢員需每2小時對生產(chǎn)現(xiàn)場進(jìn)行巡查,檢查設(shè)備運行參數(shù)、操作人員規(guī)范執(zhí)行情況、環(huán)境溫濕度(保持20-26℃,相對濕度40%-60%)等,發(fā)現(xiàn)異常立即停機(jī)整改,并記錄巡檢數(shù)據(jù)形成過程追溯檔案。

3. 終端管控:成品檢測與出廠檢驗(FQC/OQC)

成品檢測是交付前的最后一道防線,需實現(xiàn)“全項目檢測+抽樣復(fù)核”的雙重保障。成品檢測階段,先通過AOI設(shè)備對焊接缺陷、元器件錯件、反向等進(jìn)行全面掃描,再通過X-Ray檢測排查BGA等元器件的內(nèi)部空洞、虛焊問題,最后進(jìn)行電氣性能測試,檢測導(dǎo)通性、絕緣性等關(guān)鍵指標(biāo);抽樣復(fù)核階段,按照GB/T 2828.1標(biāo)準(zhǔn)進(jìn)行抽樣檢驗,抽樣比例根據(jù)客戶要求與產(chǎn)品重要性調(diào)整,確保檢測結(jié)果的可靠性。對于檢測合格的產(chǎn)品,進(jìn)行防靜電包裝并標(biāo)注產(chǎn)品信息;不合格產(chǎn)品需分類統(tǒng)計缺陷類型,分析原因后進(jìn)行返修或報廢,返修后需重新檢測直至合格。

三、體系落地保障:文化、數(shù)據(jù)與持續(xù)優(yōu)化

品質(zhì)管控體系并非一成不變,需通過文化建設(shè)、數(shù)據(jù)管理與持續(xù)優(yōu)化,確保體系長期有效運行,實現(xiàn)品質(zhì)不斷提升。

1. 培育全員品質(zhì)文化

品質(zhì)管控的核心是全員參與,需通過培訓(xùn)與激勵機(jī)制培育品質(zhì)文化。定期組織全員培訓(xùn),內(nèi)容包括工藝標(biāo)準(zhǔn)、操作規(guī)范、缺陷識別方法等,新員工需經(jīng)考核合格后方可上崗;開展品質(zhì)競賽、缺陷案例分析會等活動,讓員工深刻認(rèn)識到品質(zhì)的重要性;建立品質(zhì)激勵機(jī)制,對提出品質(zhì)優(yōu)化建議、嚴(yán)格執(zhí)行管控標(biāo)準(zhǔn)的員工給予獎勵,對出現(xiàn)品質(zhì)問題的崗位進(jìn)行問責(zé),形成“人人重品質(zhì)、人人管品質(zhì)”的氛圍。

2. 建立數(shù)據(jù)化追溯體系

數(shù)據(jù)是品質(zhì)優(yōu)化的核心依據(jù),需建立全流程數(shù)據(jù)追溯體系。為每批產(chǎn)品分配唯一標(biāo)識,記錄物料批次、供應(yīng)商信息、生產(chǎn)設(shè)備參數(shù)、操作人員、檢測數(shù)據(jù)等關(guān)鍵信息,實現(xiàn)“從物料到成品”的全程可追溯;建立品質(zhì)數(shù)據(jù)庫,定期統(tǒng)計缺陷類型、發(fā)生頻率、產(chǎn)生環(huán)節(jié)等數(shù)據(jù),通過圖表分析找出管控薄弱點,為工藝優(yōu)化提供數(shù)據(jù)支撐;同時留存檢測報告、巡檢記錄等資料,便于客戶追溯與內(nèi)部質(zhì)量分析。

3. 持續(xù)優(yōu)化管控體系

品質(zhì)管控是一個動態(tài)提升的過程,需建立“問題分析-整改優(yōu)化-驗證固化”的閉環(huán)機(jī)制。定期召開品質(zhì)評審會議,分析客戶反饋、生產(chǎn)過程中的缺陷數(shù)據(jù),找出體系運行中的漏洞;針對問題制定整改方案,如優(yōu)化工藝參數(shù)、更新檢驗標(biāo)準(zhǔn)、升級設(shè)備等,并明確整改責(zé)任人與完成時間;整改完成后通過小批量試產(chǎn)、檢測數(shù)據(jù)對比等方式驗證效果,將有效的優(yōu)化措施固化到管控體系中,實現(xiàn)品質(zhì)持續(xù)提升。

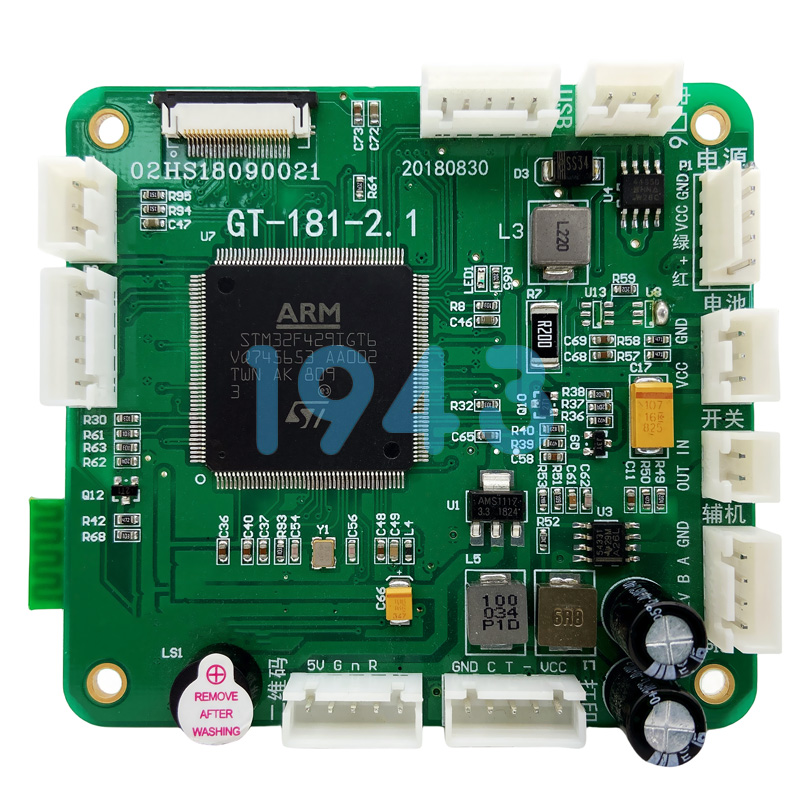

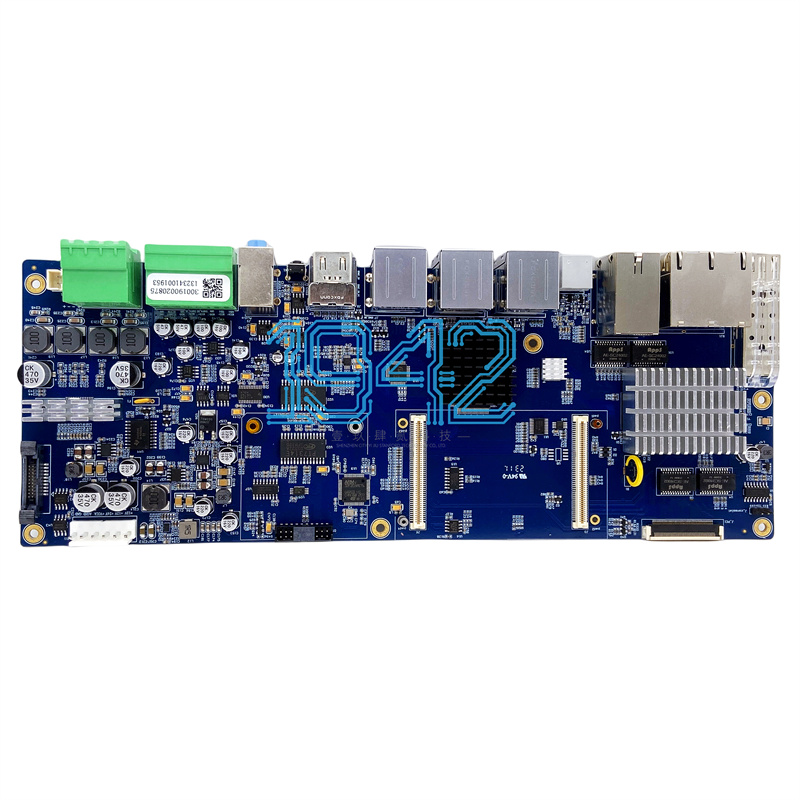

四、1943科技:以成熟品質(zhì)管控體系賦能客戶價值

1943科技深知品質(zhì)是企業(yè)的生命線,經(jīng)過多年實踐打磨,已建立起一套覆蓋“基礎(chǔ)架構(gòu)-全流程管控-持續(xù)優(yōu)化”的成熟SMT品質(zhì)管控體系。在設(shè)備方面,配備高精度貼片機(jī)、12溫區(qū)回流焊爐等設(shè)備,以及AOI+X-Ray雙重檢測系統(tǒng),確保管控精度;在流程方面,執(zhí)行嚴(yán)格的IQC、IPQC、FQC全環(huán)節(jié)檢測,建立數(shù)據(jù)化追溯體系,實現(xiàn)缺陷可查、責(zé)任可追;在人員方面,組建專業(yè)品質(zhì)管控團(tuán)隊,定期開展培訓(xùn)與技能考核,培育全員品質(zhì)意識。

無論是工業(yè)控制還是醫(yī)療電子等領(lǐng)域的SMT貼片加工需求,1943科技都能通過完善的品質(zhì)管控體系,確保產(chǎn)品良率與可靠性。若您正在尋找具備成熟品質(zhì)管控能力的SMT加工合作伙伴,或想了解更多品質(zhì)管控體系建設(shè)細(xì)節(jié),歡迎聯(lián)系1943科技,我們將為您提供定制化加工解決方案與專業(yè)技術(shù)支持!

2024-04-26

2024-04-26