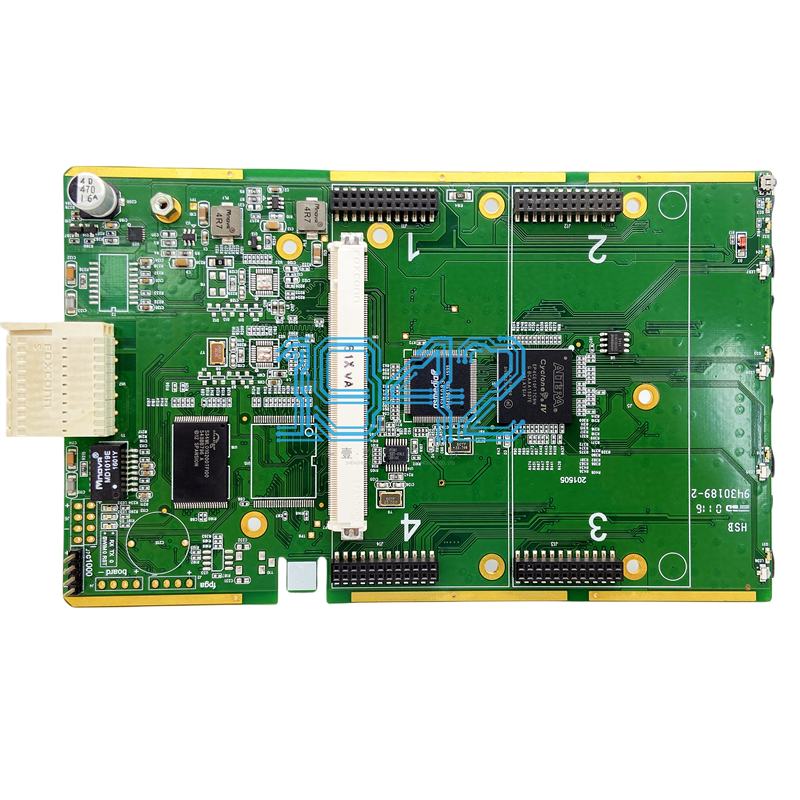

對于SMT貼片加工廠而言,如何確保每一塊出廠的PCBA(印刷電路板組裝)都達到百分百良品率,是技術能力和管理水平的終極體現。我們將分享PCBA測試的全套方案,從基本概念到具體實施,幫助您構建一套零缺陷質量管理體系。

PCBA測試的基本概念與價值

PCBA測試是指對貼裝完成的電路板進行全方位檢測,以發現制造過程中的各種缺陷。測試的價值不僅在于篩選出有缺陷的產品,更重要的是提供生產過程的反饋數據,幫助優化工藝參數,從源頭上減少缺陷的產生。

通過實施全面的測試策略,企業可以大幅降低返修成本,提高客戶滿意度,增強市場競爭力。

核心測試方法詳解

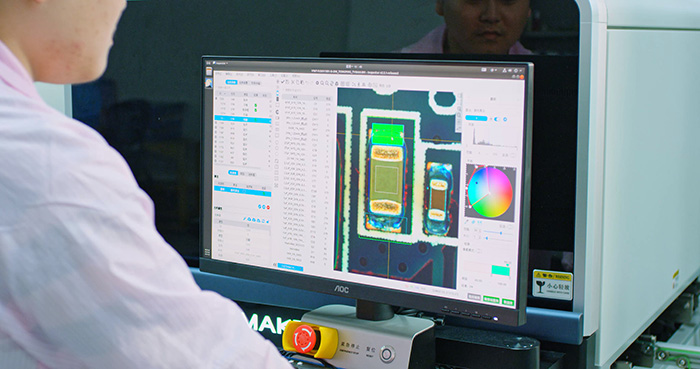

1. 自動化光學檢測(AOI)

自動化光學檢測是SMT生產線中不可或缺的檢測環節。它利用高分辨率攝像頭自動掃描被檢測的PCBA板,通過圖像識別算法捕捉災難性故障(如缺失組件)和質量缺陷(如焊點形狀或組件偏轉異常)。

AOI系統能夠在高速生產環境下實現100%的在線檢測,及時發現生產過程的偏差,防止缺陷流入下道工序。在現代電子制造中,AOI已從早期的可選設備變為必備設備,尤其適用于檢測細小元件的立碑、偏移和焊接缺陷。

2. 在線測試儀(ICT)

在線測試儀(ICT)也稱為針床測試,廣泛用于PCBA加工行業的電氣性能測試。ICT通過電子探針測試填充的印刷電路板,檢查短路、斷路、電阻、電容等基本參數,以確認組件是否正確安裝。

ICT的優勢在于測試速度快、穩定性高,能夠精準定位到具體故障元件或節點,極大簡化了故障分析過程。然而,ICT需要制作專用的測試夾具,適用于大批量、定型產品的測試。

3. 飛針測試

飛針測試是一種無夾具的在線測試方法,特別適用于小批量、高復雜度的PCBA檢查。它通過編程控制多個測試探針在電路板表面移動,測量不同節點的電氣參數。

飛針測試系統的最大優勢在于無需制作昂貴的定制夾具,且測試程序開發周期短,可以在一天內完成設計和檢查。隨著探針技術和定位精度的不斷提升,飛針測試已成為原型驗證和小批量生產的重要測試手段。

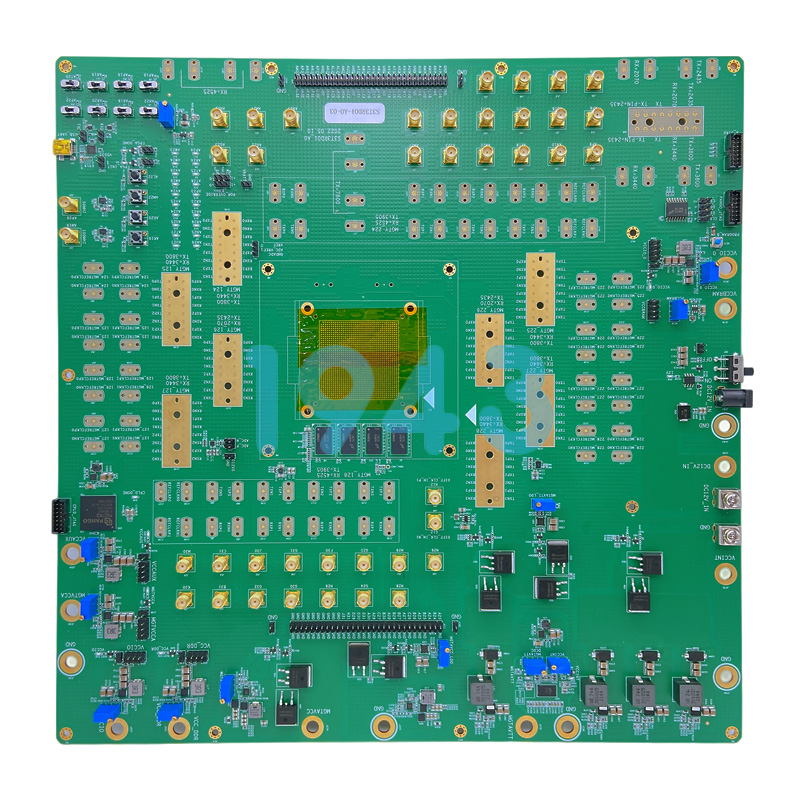

4. X-Ray檢測

隨著BGA、CSP等底部端子元件的大量使用,傳統檢測方法已無法檢查這些元件的隱藏焊點。X-Ray檢測應運而生,它能夠穿透固體物體,捕捉內部影像,檢測錯位、漏球和焊料沉積等缺陷。

X-Ray檢測系統可分為2D和3D兩種類型。3D AXI通過在不同角度采集多幅圖像,重構出焊點的三維結構,能夠更精確地評估焊接質量,尤其是對微細間距元件和隱藏焊點的檢測具有不可替代的優勢。

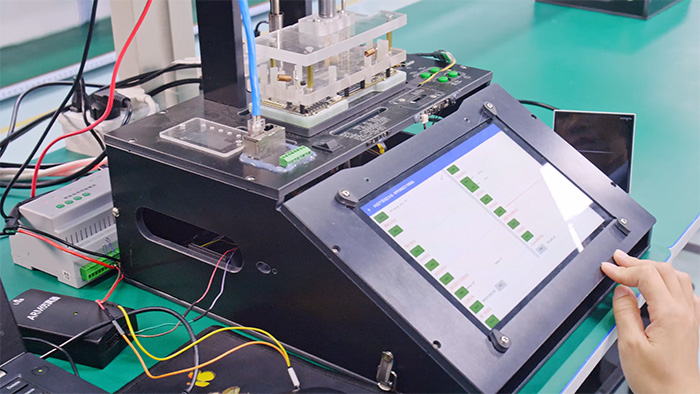

5. 功能電路測試(FCT)

功能電路測試是PCBA產品上市前的最后一次測試。與其他測試方法不同,FCT旨在使被測單元在模擬實際工作環境條件下運行,通過分析其輸出數據來驗證產品的實際性能。

FCT測試系統通常包括:電源、負載模擬、信號采集和數據分析等模塊。一個完善的FCT測試不僅驗證PCBA的電氣功能,還驗證其時序、波形和噪聲等參數,確保產品在真實使用場景下的可靠性。、

提升測試效率的進階方案

測試策略的組合應用

要實現更高的測試覆蓋率,單一測試方法是遠遠不夠的。優秀的測試方案往往是多種測試方法的有機結合。例如,AOI可以很好地檢測元件貼裝問題,但無法驗證電氣性能;ICT可以測試電氣參數,但無法檢測BGA焊點質量;X-Ray檢測可以檢查隱藏焊點,但無法驗證系統級功能。

推薦的測試流程組合為:AOI(貼裝后)→ AXl(回流焊后)→ ICT(電氣測試)→ FCT(功能驗證)。這種組合可以相互彌補各自的技術盲點,實現接近100%的測試覆蓋率。

測試數據的管理與分析

現代PCBA測試不僅僅是篩選缺陷,更是數據驅動制造的重要一環。通過收集和分析測試過程中產生的大量數據,可以追溯缺陷根源,優化工藝參數,實現預防性質量管控。

實施制造執行系統(MES)與測試設備的集成,可以實時監控測試數據,自動生成統計分析報表,識別缺陷模式及其發生規律,為持續改進提供數據支持。

測試程序的高效開發

測試程序開發是測試系統實施的關鍵環節。通過建立標準化的程序開發流程和模塊化的程序架構,可以大幅縮短新產品導入時間,提高測試程序的可維護性和復用性。、

實施百分百良品的實戰策略

建立全流程質量監控點

在SMT生產的每個環節設置質量監控點,包括:

- 錫膏印刷后:使用3D SPI(錫膏檢測儀)測量錫膏的厚度、面積和體積,確保印刷質量

- 貼片后:利用AOI檢查元件位置、極性和偏移量

- 回流焊前:進行人工抽檢,確認關鍵元件狀態

- 回流焊后:實施AOI和X-Ray聯合檢測,評估焊接質量

- 電氣測試:通過ICT或飛針測試驗證電路連接

- 最終測試:進行功能測試,模擬真實工作環境

首件檢驗與抽樣策略

在大規模生產之前,必須進行首件檢驗,全面驗證第一塊PCBA的所有特性,確保生產設備參數設置正確。同時,建立合理的抽樣檢驗計劃,定期監控生產線的質量穩定性,及時發現異常趨勢。

持續改進的反饋機制

建立測試-分析-改進的閉環管理系統,將測試數據轉化為工藝改進的輸入。定期評審測試逃逸率(Escape Rate),即維修中發現但未被測試系統檢出的缺陷比例,持續優化測試參數和工藝窗口。

結語

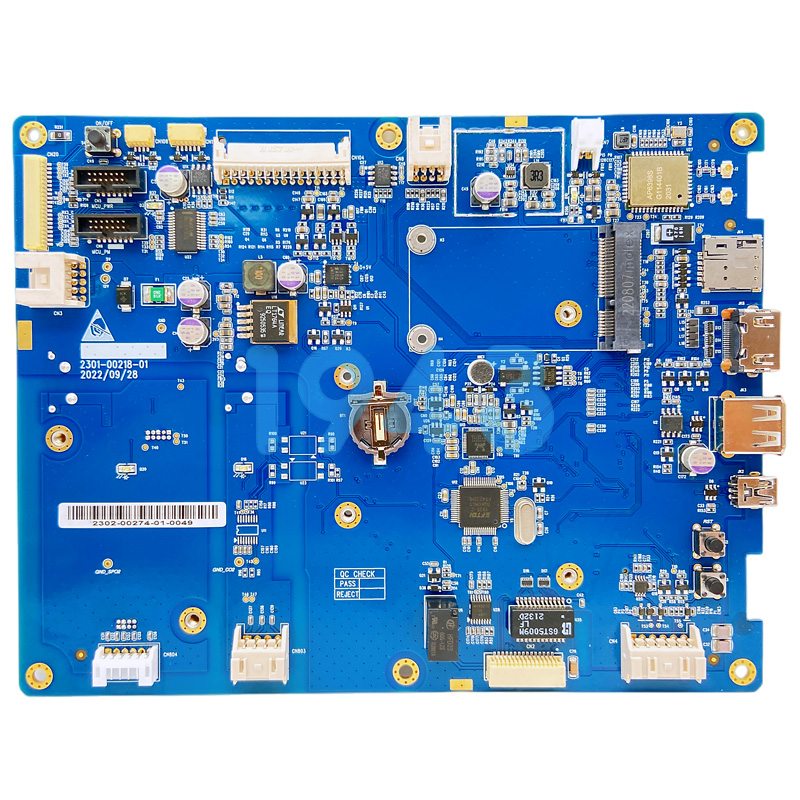

百分百良品率不是遙不可及的目標,而是通過科學測試方法和嚴格質量管理可以達到的標準。1943科技通過完善的PCBA測試方案,將質量意識融入每個生產環節,從自動化檢測到電氣測試,從工藝控制到數據管理,構建了多層防御體系,確保交付給客戶的每一塊PCBA都符合最高質量標準。

通過實施本文介紹的全面測試策略,您的企業不僅可以顯著提升產品質量,還能降低返工成本,增強市場競爭力,贏得客戶長期信任。投資先進的測試方案,就是在投資企業的未來。

歡迎聯系1943科技,了解我們的PCBA制造與測試解決方案,讓我們為您實現百分百良品目標保駕護航。

2024-04-26

2024-04-26