在PCBA代工代料服務中,測試環節是把控產品質量的核心防線,直接決定了終端產品的可靠性與使用壽命。而ICT、FCT、AOI作為三大主流測試方式,各自有著獨特的技術優勢與適用場景。不少客戶在合作時都會面臨困惑:這三種測試該如何搭配?哪種更符合自身產品需求?1943科技將從測試原理、核心價值、適用場景三個維度拆解分析,給出科學的選擇方案,助力企業在質量管控與成本優化間找到平衡。

一、先搞懂核心:ICT/FCT/AOI分別是什么?

要做好測試方案的選擇,首先需要明確三種測試方式的本質區別。簡單來說,AOI側重"看外觀",ICT側重"查電路",FCT側重"測功能",三者從不同維度構建起PCBA測試的閉環。

1. AOI:自動光學檢測,表面缺陷的"火眼金睛"

AOI(自動光學檢測)通過高分辨率相機拍攝PCBA圖像,與標準模板進行比對,實現對表面缺陷的自動化識別。其核心原理是利用光學成像技術捕捉焊點形態、元器件位置、極性等視覺信息,快速篩查異常情況。

在PCBA代工代料流程中,AOI通常部署在SMT貼片后、回流焊完成的環節,能高效檢測出虛焊、漏焊、焊錫過多/過少、元器件錯位、極性反接、缺件等表面可見缺陷。其優勢在于檢測速度快(單塊板測試時間通常幾秒內)、自動化程度高,可適配0201超小元件及高密度貼裝場景,且無需與PCBA直接接觸,不會對元器件造成物理損傷。不過AOI的局限性也很明顯,僅能檢測表面可見缺陷,無法判斷電路電氣性能和元器件內部功能問題,對于BGA等封裝底部的焊點缺陷也無能為力。

2. ICT:在線電路測試,電氣連接的"精密質檢員"

ICT(在線電路測試)通過測試探針與PCBA預設的測試點接觸,構建測試回路,向電路施加微弱電流,通過測量電壓、電阻等參數,驗證電路連接的完整性和元器件參數的準確性。作為一種電氣性能測試方式,ICT能精準定位硬件級缺陷。

ICT的核心價值在于可定量檢測元器件參數(如電阻、電容數值),并精準排查開路、短路、虛焊(外觀正常但電氣連接失效的情況)、元器件錯裝/失效等問題,檢測覆蓋率可達90%以上。其測試速度快,單塊板測試時間通常小于1分鐘,非常適合大批量生產場景。但ICT也存在一定限制:需要PCBA設計時預留專門的測試點(通常占板面積5-10%),對于高密度、小尺寸的PCBA適配難度較高;同時需要定制測試夾具,對于小批量生產而言會增加前期成本。

3. FCT:功能測試,實際性能的"終極驗證官"

FCT(功能測試)通過搭建模擬實際工作的環境,向PCBA輸入標準信號,檢測輸出信號是否符合設計要求,從而驗證產品在真實工況下的功能完整性。這種測試方式直接從用戶視角出發,是產品出廠前的"最后一道防線"。

FCT的優勢在于能全面驗證PCBA的整體功能,包括軟件邏輯是否正常、元器件在負載狀態下的性能穩定性、接口通信是否順暢等,可發現ICT無法檢測的功能性缺陷(如傳感器數據采集精度不足、電源穩壓能力異常等)。其適配性強,可通過更換測試夾具和程序適配不同型號產品,且無需額外預留測試點,利用PCBA自身接口即可測試。但FCT的測試周期相對較長(單塊板通常3-5分鐘),夾具和程序的定制開發需要一定周期(1-2周),更適合定型后的批量生產或高可靠性要求的場景。

二、關鍵選擇策略:按需匹配才是最優解

PCBA代工代料的測試方案沒有"萬能公式",需要結合產品類型、生產規模、可靠性要求、成本預算等多維度綜合判斷。以下是不同場景下的核心選擇邏輯:

1. 按生產階段選擇:從研發到量產的動態調整

- 研發打樣階段:此階段樣品數量少(通常幾十到幾百塊),產品設計可能存在迭代調整,重點是快速發現設計缺陷。建議采用"AOI+人工復檢"的組合,AOI快速排查貼裝和焊接的表面缺陷,人工結合簡易工具驗證基本功能,避免因定制ICT/FCT夾具造成的成本浪費和周期延誤。

- 小批量試產階段:產品設計基本定型,需兼顧質量驗證與成本控制。建議采用"AOI+FCT"組合,AOI攔截表面制造缺陷,FCT驗證功能完整性,若產品涉及高密度元器件(如BGA),可補充抽檢ICT,平衡測試深度與成本。

- 大批量量產階段:需追求測試效率與質量穩定性,建議采用"AOI→ICT→FCT"的全流程組合。AOI在前端快速過濾表面缺陷,ICT精準排查電氣連接和元器件問題,避免缺陷流入后端導致FCT測試時出現批量損壞,最后通過FCT驗證功能達標,形成質量閉環。

2. 按產品類型選擇:匹配可靠性等級需求

- 消費電子類(如充電器、LED燈板):批量大、成本敏感、生命周期較短,核心需求是控制量產缺陷率。建議采用"AOI+FCT"基礎組合,AOI保障焊接和貼裝質量,FCT驗證核心功能,可省略ICT以降低成本。

- 工業/醫療設備類(如PLC、監護儀模塊):可靠性要求高,需避免后期運維風險。建議采用"AOI+ICT+FCT"全組合,AOI檢測表面缺陷,ICT排查電氣隱患,FCT驗證復雜工況下的功能穩定性,必要時可追加老化測試。

- 汽車電子類(如車載傳感器、ECU):對安全性和穩定性要求極高,需覆蓋潛在風險。建議采用"AOI+ICT+FCT+老化測試"強化組合,AOI和ICT全面攔截制造缺陷,FCT模擬高低溫、振動等車載環境測試,老化測試篩選早期失效產品。

3. 按成本預算選擇:精準分配測試資源

若預算有限,可遵循"必選+可選"原則:AOI作為表面缺陷檢測的高效手段,是所有PCBA產線的必選項;FCT作為功能驗證的終極環節,也是核心必選項;ICT可根據產品復雜度選擇性配置——高密度、高可靠性產品必選,簡單消費類產品可省略,用AOI+FCT組合覆蓋基礎需求。

三、1943科技:定制化測試方案,讓質量與效率兼得

作為專業的SMT貼片加工廠,1943科技深耕PCBA代工代料領域多年,深刻理解不同行業的測試痛點,構建了"按需定制、全流程可控"的測試服務體系,助力客戶實現質量管控與成本優化的雙重目標。

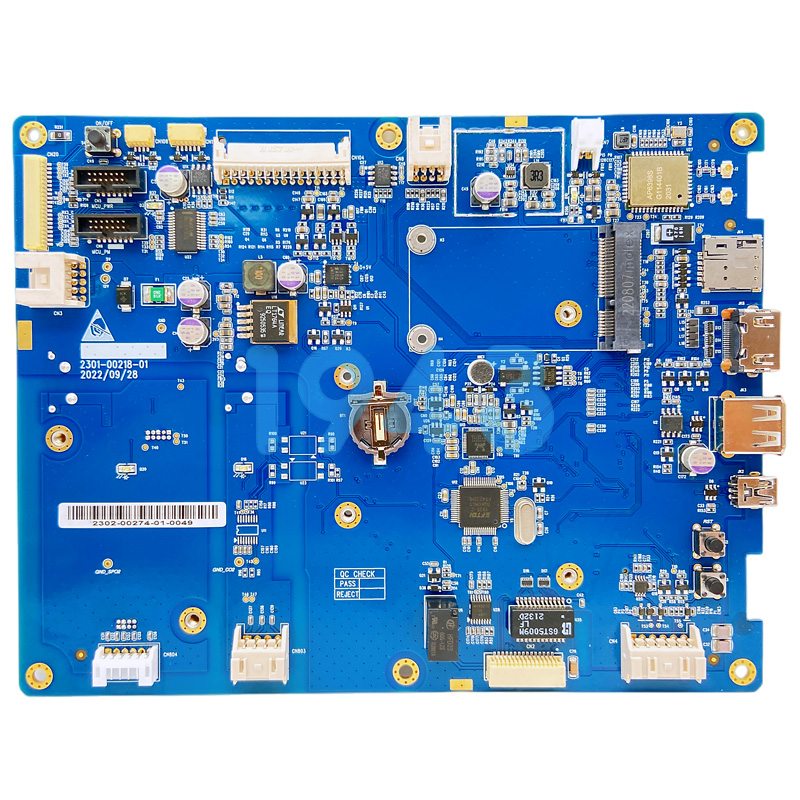

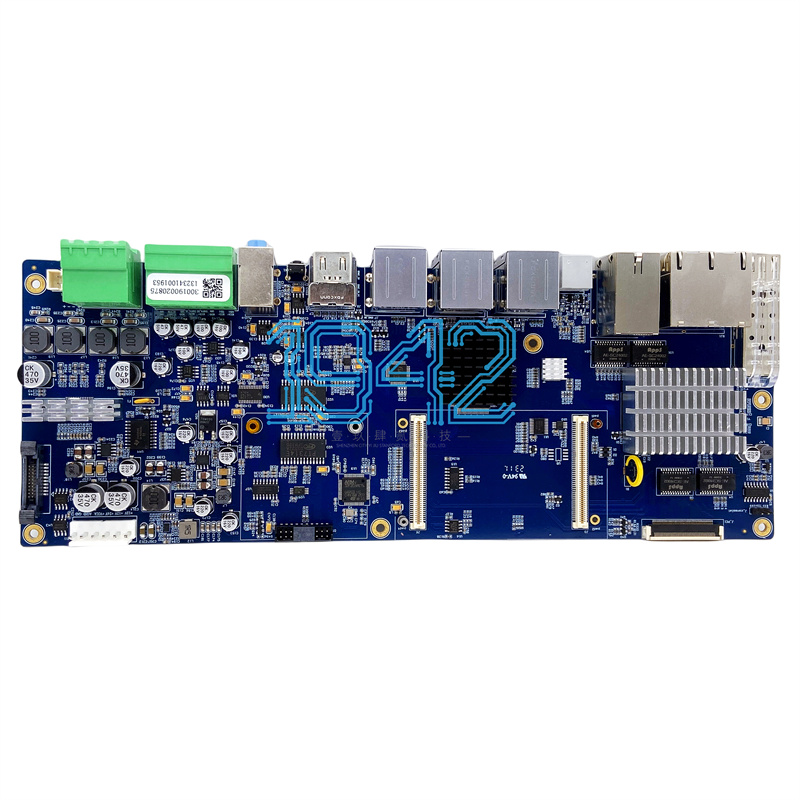

在測試方案設計上,我們的工程師團隊會結合客戶的產品設計圖紙、BOM清單、可靠性要求及量產規模,提供一對一的定制化方案:從AOI設備的參數調試,到ICT測試點的優化設計,再到FCT測試夾具與程序的定制開發,全程參與并給出專業建議。在測試執行環節,我們配備高精度AOI檢測設備、多型號ICT測試系統及柔性FCT測試平臺,支持0201超小元件、BGA/QFN等精密封裝的全流程測試,測試數據全程存證,客戶可通過專屬端口實時查看進度與報告。

同時,依托"原廠+授權分銷商+本地優質供應商"的三級供應鏈體系,我們實現了從物料采購、貼片加工到測試交付的一站式服務,小批量打樣3-5天交付,大批量生產5-7天交付,緊急訂單可優先生產。無論是消費電子的低成本量產需求,還是工業醫療的高可靠性測試要求,1943科技都能提供適配的解決方案。

如果您正在為PCBA代工代料的測試方案發愁,或是想了解具體產品的測試配置,歡迎聯系1943科技工程師團隊,我們將為您提供PCBA加工方案評估報價服務,讓每一分投入都精準落地!

2024-04-26

2024-04-26