在SMT貼片加工的質(zhì)量控制體系中,高效合理、覆蓋率高的檢測過程是生產(chǎn)質(zhì)量保障的首要關(guān)鍵。盡管主流SMT加工廠都建立了基礎(chǔ)檢驗流程,但一些不顯眼卻至關(guān)重要的環(huán)節(jié)往往未能得到應(yīng)有重視。

這些被忽視的檢測盲區(qū)可能導(dǎo)致產(chǎn)品合格率下降、返修成本增加,甚至影響企業(yè)聲譽。1943科技分享SMT貼片加工過程中最容易被忽略的質(zhì)量檢測標(biāo)準(zhǔn),幫助您構(gòu)建更完善的質(zhì)量控制體系。

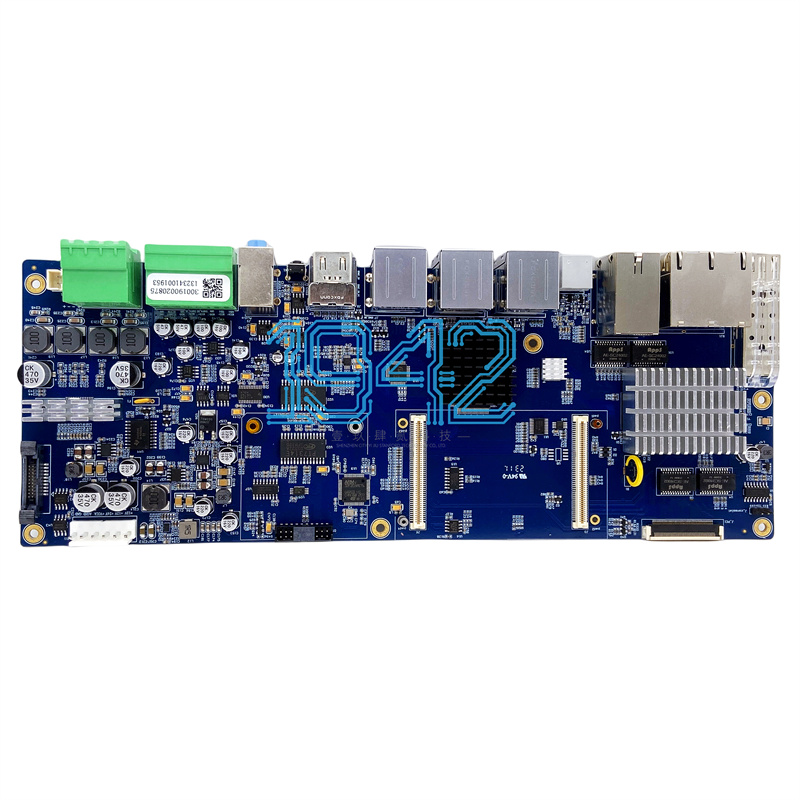

01 來料檢測,質(zhì)量控制的第一道防線

來料檢測作為SMT質(zhì)量控制的第一道防線,其重要性不言而喻,卻常常在追求效率的過程中被簡化或忽視。

PCB和元器件的質(zhì)量以及焊膏、焊劑等所有SMT組裝工藝材料的質(zhì)量,直接決定了最終產(chǎn)品的質(zhì)量表現(xiàn)。

PCB檢測的關(guān)鍵要點

PCB檢測中,常見的缺陷可分為短路和開路兩大類。短路包括基銅板短路、電鍍短路、塵埃短路等多種類型;開路則包括重復(fù)性的開路、刮擦開路等。

PCB允許的翹曲尺寸有嚴(yán)格標(biāo)準(zhǔn):向上/凸面最大0.2mm/50mm長度,最大0.5mm/整個PCB長度方向;向下/凹面最大0.2mm/50mm長度,最大1.5mm/整個PCB長度方向。

元器件檢測的核心內(nèi)容

元器件的主要檢驗項目包括:可焊性、引腳共面性和可用性。對于引線間距小于0.65mm的多引線QFP器件,引腳共面度應(yīng)小于0.1mm。

可焊性測試需將元器件浸入235±5℃或230±5℃的錫鍋中,在20倍顯微鏡下檢查焊料的焊接端,要求部件焊接端的焊接量超過90%。

02 焊膏印刷工藝,被低估的檢測環(huán)節(jié)

焊膏印刷是SMT工藝中的關(guān)鍵工序,據(jù)統(tǒng)計,超過60%的焊接缺陷都與焊膏印刷質(zhì)量有關(guān)。然而,這一環(huán)節(jié)的精細(xì)檢測卻常常被低估其重要性。

印刷質(zhì)量的精細(xì)標(biāo)準(zhǔn)

焊膏印刷的品質(zhì)要求包括:錫漿的量要適中,無少錫、錫漿過多現(xiàn)象;錫漿的位置居中,無明顯的偏移;錫漿點成形良好,錫點飽滿光滑,無連錫、凹凸不平狀態(tài)。

焊膏印刷缺陷有很多種,大體上可以分為焊盤上焊膏不足、焊膏過多;大焊盤中間部分焊膏刮擦、小焊盤邊緣部分焊膏拉尖;印刷偏移、橋接及沾污等。

影響印刷質(zhì)量的多重因素

形成這些缺陷的原因包括焊膏流變性不良、模板厚度和孔壁加工不當(dāng),印刷機參數(shù)設(shè)定不合理、精度不高、刮刀材質(zhì)和精度選擇不當(dāng)、PCB加工不良等。

通過AOI可以有效監(jiān)控焊膏印刷質(zhì)量,并對缺陷數(shù)量和種類進行分析,從而改善印刷制程。

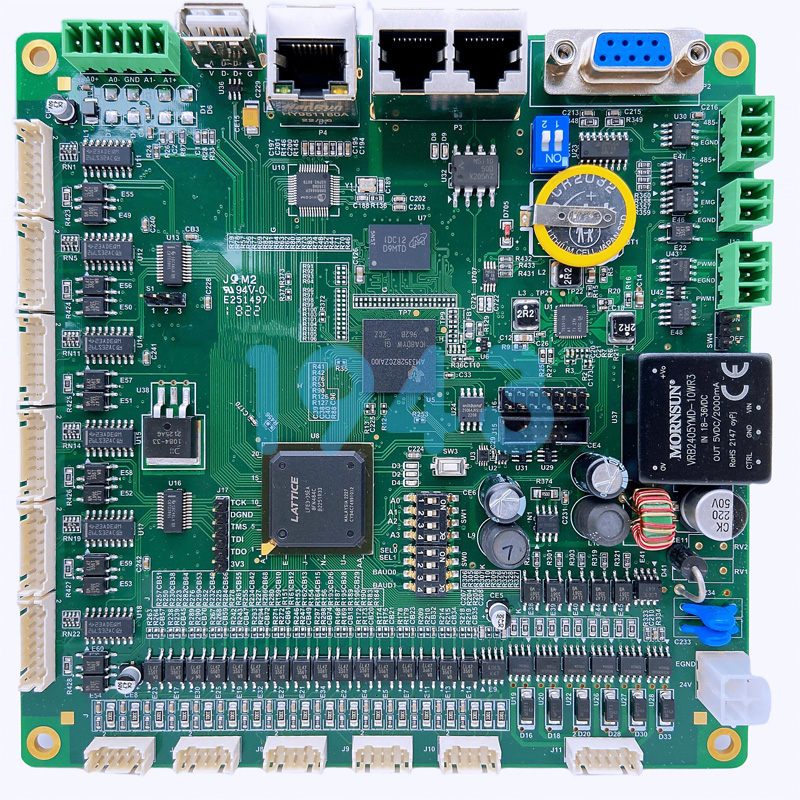

03 貼裝精度控制,隱藏的質(zhì)量盲區(qū)

元器件貼裝環(huán)節(jié)是SMT工藝的核心,但其中的精度控制細(xì)節(jié)常常成為質(zhì)量盲區(qū)。貼裝過程中常出現(xiàn)漏貼、偏移、歪斜、極性相反等缺陷,這些看似微小的偏差可能導(dǎo)致整板功能失效。

貼裝工藝的品質(zhì)要求

元器件貼裝需整齊、正中,無偏移、歪斜;貼裝位置的元器件型號規(guī)格應(yīng)正確,元器件無漏貼、錯貼和反貼。

有極性要求的貼片器件安裝需按正確的極性標(biāo)示安裝;多引腳器件或相鄰元件焊盤上應(yīng)無殘留的錫珠、錫渣。

微小型元件的特殊挑戰(zhàn)

隨著電子產(chǎn)品的微小型化,元器件也不斷地朝著微小型化方向發(fā)展,引腳間距現(xiàn)朝著0.1mm甚至更小的尺寸發(fā)展。

這對人工目檢是一個很大的挑戰(zhàn),給人工目檢增加了難度。因此,采用自動光學(xué)檢測(AOI)實現(xiàn)自動化檢測就越來越重要。

04 焊接質(zhì)量評估,超越外觀的檢測維度

焊接質(zhì)量檢測是確保產(chǎn)品長期可靠性的關(guān)鍵,但許多企業(yè)僅停留在外觀檢驗層面,忽略了更深層次的質(zhì)量評估。

焊接品質(zhì)的基本要求

焊接后的FPC板面應(yīng)無影響外觀的錫膏與異物和斑痕;元器件粘接位置應(yīng)無影響外觀與焊錫的松香或助焊劑和異物。

元器件下方錫點形成良好,無異常拉絲或拉尖。焊接質(zhì)量檢測還需對元器件的缺失、偏移和極性相反等情況,焊點的正確性以及焊膏是否充分、焊接短路和元器件翹腳等缺陷進行檢測。

超越外觀的檢測方法

隨著BGA/CSP/FC的使用越來越多,對不可視焊點的檢測需求日益增加。自動X射線檢測(X-Ray)成為評估這些隱藏焊點質(zhì)量的重要手段。

X射線檢測系統(tǒng)可用于BGA、QFN等隱藏焊點的三維成像分析,按J-STD-001要求,對BGA焊球進行直徑、間距及空洞率分析。

05 返修工藝規(guī)范,最常被忽視的質(zhì)量環(huán)節(jié)

返修工藝在SMT質(zhì)量體系中常常被視為“非核心環(huán)節(jié)”,缺乏標(biāo)準(zhǔn)化流程。然而,專業(yè)的返修過程直接關(guān)系到產(chǎn)品最終可靠性。

返修工藝的根本目的

在SMT的整個工藝制程中,由于焊盤設(shè)計不合理、不良的焊膏印刷、不正確的元件貼裝、焊膏塌落、再流焊不充分等,都會引起開路、橋接、虛焊和不良潤濕等焊點缺陷。

對于窄間距SMD器件,由于對印刷、貼裝、共面性的要求很高,因此引腳焊接的返修很常見。

標(biāo)準(zhǔn)化返修流程

整個SMT組件的返修過程可分為拆焊、器件整形、PCB焊盤清理、貼放、焊接、清潔等幾個步驟。

拆焊的根本原則是不損壞或損傷被拆器件本身、周圍元器件和PCB焊盤。PCB焊盤清理應(yīng)包含焊盤清洗和整平等工作,利用焊錫清掃工具,扁頭烙鐵,輔以銅質(zhì)吸錫帶將殘留于焊盤上的焊錫去除。

06 構(gòu)建全面的SMT檢測體系

要全面提升SMT貼片加工質(zhì)量,必須構(gòu)建覆蓋全流程的檢測體系,將容易忽視的環(huán)節(jié)納入標(biāo)準(zhǔn)化監(jiān)控范圍。

多元化檢測技術(shù)應(yīng)用

SMT工藝中常用的檢測技術(shù)主要包括人工目檢(MVI),自動光學(xué)檢測(AOI),在線電路檢測(ICT),自動X射線檢測(X-ray),功能檢測(FT),飛針測試(FP)等方法。

隨著電子產(chǎn)品的微小型化,這一切對SMT生產(chǎn)的產(chǎn)品質(zhì)量檢測技術(shù)提出了非常高的要求。人工目檢具有較大的局限性:如重復(fù)性差,不能精確定量地反映問題,對不可視焊點無法檢查。

遵循行業(yè)檢測標(biāo)準(zhǔn)

行業(yè)權(quán)威標(biāo)準(zhǔn)為檢測提供依據(jù):IPC標(biāo)準(zhǔn)(IPC-A-610可接受性標(biāo)準(zhǔn)、J-STD-001焊接工藝要求);ISO標(biāo)準(zhǔn)(ISO 9001質(zhì)量管理體系);IEC標(biāo)準(zhǔn)(IEC 61191 SMT組裝要求)。

嚴(yán)格執(zhí)行表面安裝附加要求檢測,需建立從原材料檢驗、過程監(jiān)控到成品驗證的全流程質(zhì)量閉環(huán)。

質(zhì)量是制造出來的,不是檢測出來的。但科學(xué)的檢測體系能揭示制造過程中的不足,指引我們邁向卓越。只有關(guān)注這些容易被忽視的細(xì)節(jié),才能在激烈的市場競爭中憑借卓越的產(chǎn)品可靠性贏得客戶信任,構(gòu)建企業(yè)持續(xù)發(fā)展的核心競爭力。

如果您有SMT貼片加工的需求,歡迎隨時聯(lián)系我們,我們將為您提供詳細(xì)的方案和報價。

2024-04-26

2024-04-26