在電子制造領域,PCBA代工代料(Turnkey)服務已成為硬件企業(yè)加速產品上市、降低運營成本的核心選擇。然而,不少客戶在合作過程中最關心的問題始終是:“你們能按時交付嗎?”

交期延誤不僅意味著錯過市場窗口,更可能帶來連鎖反應——研發(fā)進度受阻、客戶訂單流失、資金鏈承壓。因此,一套科學、透明、可執(zhí)行的PCBA代工代料交期管理體系,是專業(yè)SMT貼片加工廠的核心競爭力。

1943科技將從工程評審、物料齊套、柔性排產、過程監(jiān)控到應急響應五大維度,系統解析如何真正實現“承諾即兌現”的準時交付。

一、前置工程評審:從源頭規(guī)避交期風險

很多交期延誤,其實早在生產啟動前就已埋下隱患。例如:

- BOM中包含停產或長交期元器件;

- PCB設計存在DFM問題導致返工;

- 坐標文件與BOM不一致,貼片程序無法生成。

專業(yè)做法:

在客戶提交Gerber、BOM、坐標文件后,立即啟動48小時快速工程評審(DFM + DFX),重點檢查:

- 元器件可采購性(是否停產、交期>8周、渠道受限);

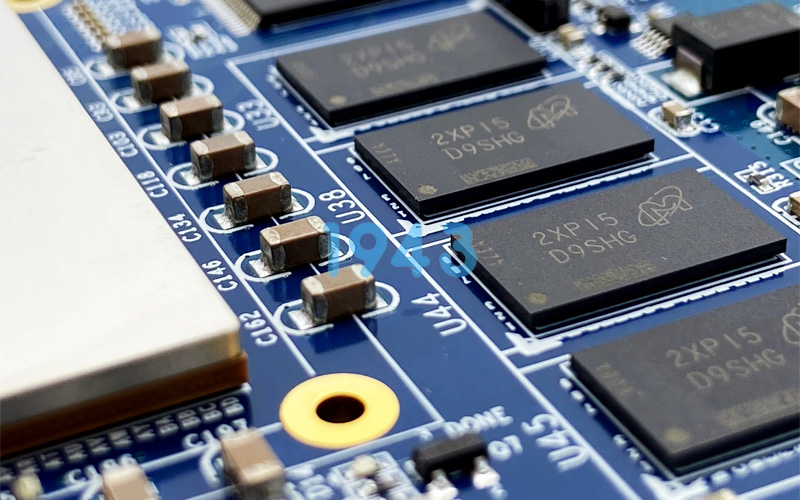

- 焊盤設計、鋼網開口、元件間距是否符合SMT工藝標準;

- 是否存在高風險封裝(如0.3mm pitch BGA、異形連接器)需特殊工藝支持。

一旦發(fā)現問題,24小時內反饋優(yōu)化建議,避免后期因設計缺陷導致停線或返工,從根本上守住交期底線。

二、智能物料齊套管理:破解“等料”困局

“物料不齊”是PCBA代工代料中最常見的交期殺手。尤其小批量訂單,往往因1顆芯片缺貨導致整單停滯。

高效策略包括:

- 多源采購機制:對接原廠、授權代理商、現貨平臺,對關鍵IC建立備選方案庫;

- 動態(tài)庫存預警:對常用阻容感、MCU、電源芯片等建立安全庫存,支持“先備后用”;

- 齊套率實時追蹤:通過MES系統自動比對BOM與采購進度,物料到廠即觸發(fā)IQC檢驗,合格后自動釋放至產線隊列;

- 余料靈活處理:試產多余物料可寄存、返還或抵扣后續(xù)訂單,避免重復采購浪費時間。

實踐表明,完善的物料齊套管理可將“等料時間”壓縮至總周期的5%以內。

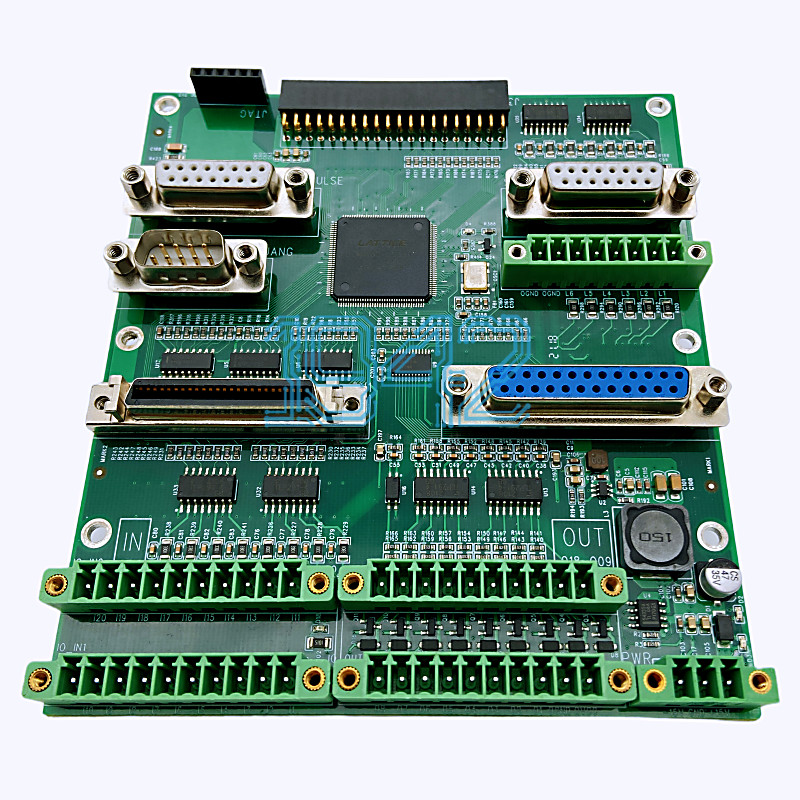

三、柔性排產與快速換線:小批量也能快交付

傳統工廠偏好大批量訂單,小批量常被“插空”生產,導致交期不可控。而現代硬件產品迭代快、訂單碎片化,柔性生產能力成為準時交付的關鍵。

核心能力體現:

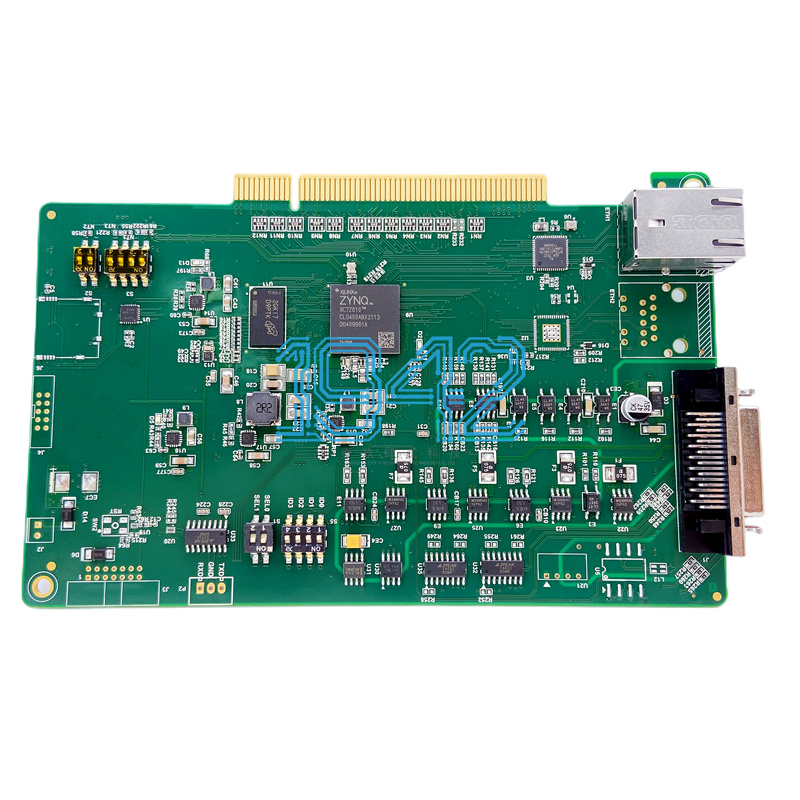

- 支持1片起訂、5片起產,無最低起訂量門檻;

- 采用智能排產系統,根據交期緊急度、工藝相似性自動優(yōu)化生產順序;

- 換線時間控制在30分鐘內,鋼網、程序、治具預加載,減少產線空轉;

- 打樣與量產共用同一套質量體系,避免“試產快、量產慢”的斷層。

通過柔性產線調度,常規(guī)PCBA代工代料訂單可實現:

- 打樣:24–72小時交付

- 小批量(≤500片):5–7天交付

- 加急訂單:48小時極速響應

四、全流程可視化監(jiān)控:讓交期“看得見、管得住”

客戶最焦慮的不是交期長,而是“不知道進展到哪了”。因此,透明化的過程管理是建立信任的基礎。

數字化工具賦能:

- 客戶登錄專屬 portal,實時查看:物料到貨狀態(tài)、貼片進度、測試結果、包裝出貨節(jié)點;

- 關鍵工序自動推送通知(如“AOI檢測完成”“FCT測試通過”);

- 異常情況主動預警(如某批次電容參數偏移),并同步處理方案與預計影響時間。

這種“所見即所得”的體驗,大幅降低溝通成本,也讓客戶能提前規(guī)劃下游動作。

五、應急預案機制:為不確定性兜底

即便流程再完善,仍可能遭遇突發(fā)狀況:物流延遲、海關查驗、設備臨時故障等。

專業(yè)工廠應具備:

- 備用產能池:關鍵設備雙機備份,故障時無縫切換;

- 替代料快速驗證通道:在客戶授權下,4小時內完成兼容性評估與試產;

- 加急物流合作網絡:與物料商等建立綠色通道,支持當日發(fā)貨;

- 項目經理責任制:每單配備專屬PM,全程跟進異常閉環(huán),確保問題不過夜。

結語:準時交付,是承諾,更是系統能力的體現

PCBA代工代料的交期管理,絕非簡單“倒排工期”,而是工程、供應鏈、制造、品控、IT系統協同作戰(zhàn)的結果。只有將每一個環(huán)節(jié)的風險前置化解,才能真正做到“說到做到”。

作為專注SMT貼片與PCBA一站式服務的技術型工廠,我們始終相信:可靠的交付力,才是客戶最需要的“確定性”。

如果您正在尋找一家能真正守時、守信、守質的PCBA代工代料合作伙伴,歡迎提交您的項目資料,我們將為您提供BOM分析與交期評估產品報價,助您高效推進產品落地。

2024-04-26

2024-04-26