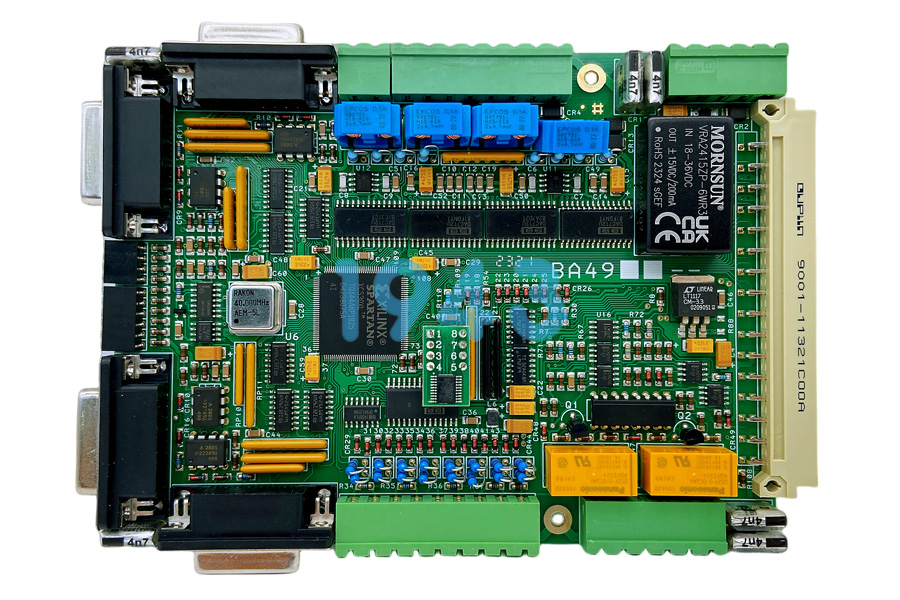

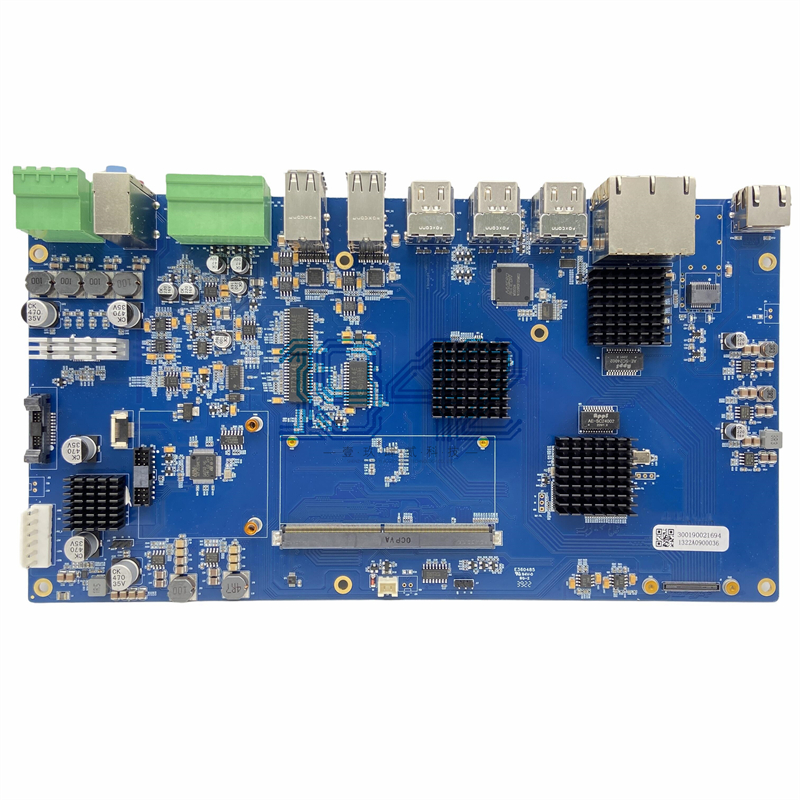

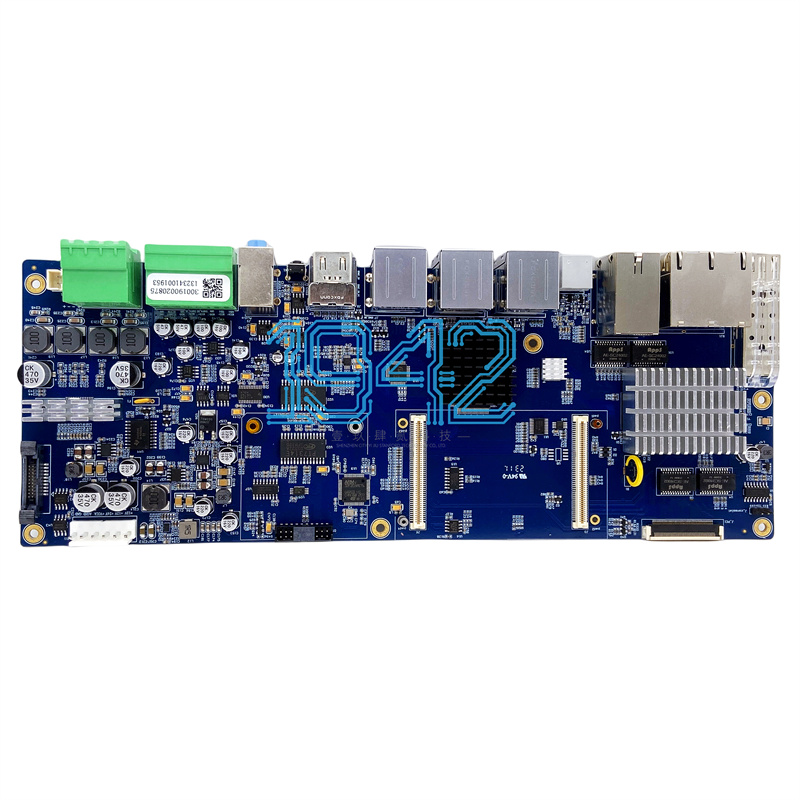

在工業自動化領域,工控PCBA作為設備的核心控制單元,其可靠性直接決定了整個系統在惡劣環境下的穩定運行。與普通消費電子相比,工業控制類PCBA產品在SMT貼片加工中有著更為嚴苛的特殊工藝要求。1943科技將分享這些關鍵工藝要點。

一、工控PCBA的特殊性及可靠性挑戰

工業現場通常伴隨著高低溫交變、粉塵、振動、電磁干擾等惡劣條件,工控PCBA需滿足7×24小時連續運行穩定性,工作溫度范圍通常要求-40℃~85℃,部分場景甚至更寬。同時,還需具備抗振動、抗沖擊的機械強度,并保證15年以上超長使用壽命? 。

這些特殊需求使得工控PCBA在材料選擇、工藝控制和檢測標準上都面臨著巨大挑戰:材料熱匹配性差異導致焊接界面應力集中、無鉛焊點在低溫下的脆性增加、元器件在極端溫度下的性能漂移等 。

二、材料選型:工業級可靠性的基礎

1. PCB基材選擇

普通FR-4基材已無法滿足工控要求,需選擇高Tg值(玻璃化轉變溫度)≥170℃? 的FR-4或BT基材,防止高溫分層。對于高發熱區域,可考慮金屬基板(鋁基板或銅基板),其導熱系數可達1.0-2.0W/m·K,較FR-4提升5-10倍。大電流區域銅厚需≥2oz,以兼顧載流與散熱需求 。

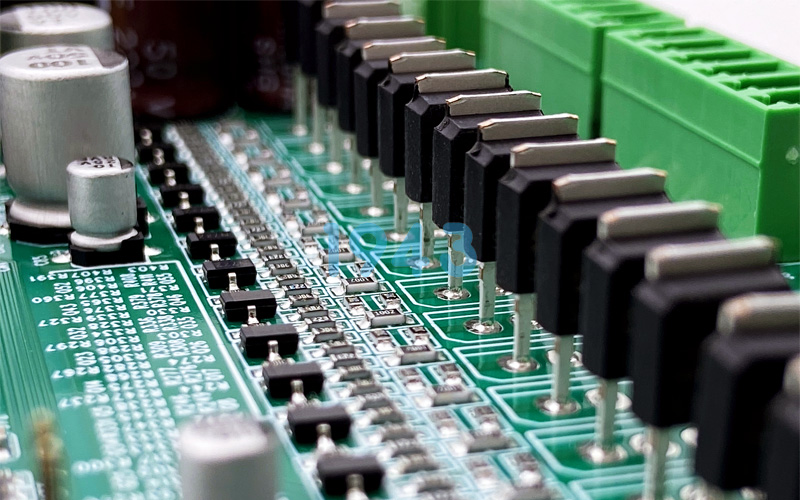

2. 元器件選型標準

所有元器件必須滿足-40℃~+85℃? 工業級溫度范圍,關鍵位置優選-40℃~+125℃? 汽車級元件。鋁電解電容、MOSFET、繼電器等壽命敏感件,需選用≥5000h@105℃? 規格,并預留≥20%? 的降額裕量 。

3. 焊料與輔料

選擇免清洗型3號粉無鉛焊料(如SAC305)。對于溫度敏感元件,可考慮低溫合金焊料如Sn-Bi系(熔點138℃),降低回流焊峰值溫度至200℃以下,減少熱沖擊 。

三、SMT貼片加工的關鍵工藝控制點

1. 鋼網設計與錫膏印刷

采用0.1mm激光切割鋼網并做納米涂層處理,開孔精度需控制在±15μm。對于0201等微小元件,鋼網開口面積比(Area Ratio)應控制在0.66以上,確保錫膏釋放率>90% 。

錫膏印刷參數需精確控制:刮刀壓力0.1-0.15MPa,速度80-120mm/s,使用Type 5錫粉(粒徑5-15μm)。每2小時進行SPI(錫膏檢測儀)三維檢測,體積誤差需≤±10%,高度誤差≤±5μm? 。

2. 高精度貼裝工藝

貼裝精度需達到±25μm@3σ,對于0.3mm Pitch BGA、0201阻容件等微型元件,Cpk(過程能力指數)需≥1.33。采用視覺對中系統,對BGA、QFN等陣列元件的共面性(≤0.05mm)進行重點監控 。

針對電解電容、電感等異形重器件,需定制托架并配合激光測高,防止壓件與偏移。貼裝順序應優化,先貼高度較低元件,后貼較高元件,減少撞件風險 。

3. 回流焊溫度曲線優化

工控板回流焊針對厚銅板熱容量大的特點,采用階梯式升溫,峰值溫度245±5℃,220℃以上維持時間45~60秒,液相線以上時間(TAL)60-90秒? 。

需要設置6-8個溫區,預熱斜率1-2℃/s,恒溫區150-180℃維持約90秒,冷卻速率控制在3-5℃/秒,避免元件熱應力開裂 。

四、DIP/THT與混合制程的特殊處理

1. 通孔回流(PIH)工藝

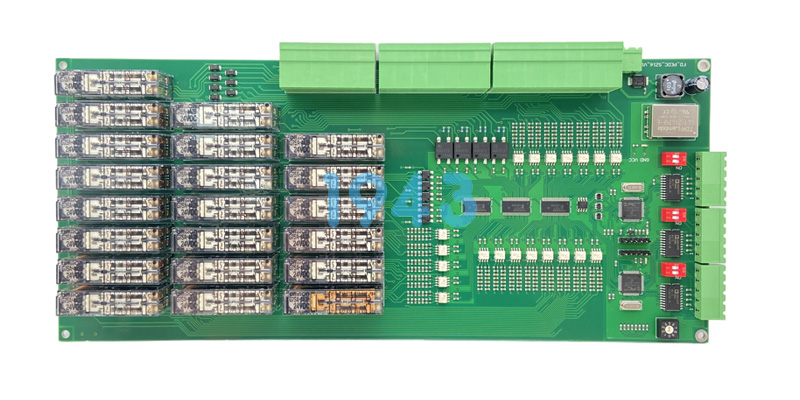

對于電源板大電流連接器,可采用通孔回流(PIH)工藝,X-Ray檢測通孔填充率需≥75%,滿足IPC-A-610 Class 2以上標準。選擇性波峰焊的焊料溫度控制在260±5℃,減少連錫與虛焊缺陷 。

2. 三防涂覆工藝

根據工控環境需求,選擇適合的三防漆材料,如-60℃仍保持柔韌性的硅酮三防漆。涂覆厚度需控制在25~75μm可調,對散熱片、連接器等需導熱區域,使用激光切割PET膜進行精確遮蔽,誤差控制在±0.1mm以內 。

涂覆前需確保離子污染度≤1.5μg NaCl/cm²,保證涂層附著力。可采用真空沉積工藝形成0.5-2μm的聚對二甲苯(Parylene)薄膜,提升防潮、防腐蝕能力 。

五、質量檢測與可靠性驗證體系

1. 多層次檢測屏障

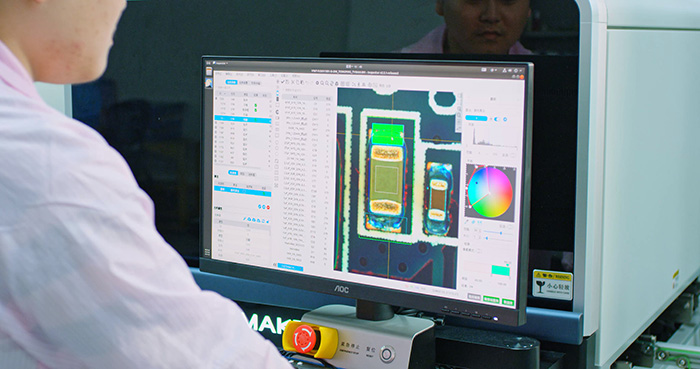

建立六道質量檢測屏障:SPI錫膏檢測、AOI自動光學檢測(檢出率≥99.9%)、X-Ray BGA焊點檢測(空洞率≤5%)、ICT在線功能測試、FCT燒機老化測試(72小時)、環境應力篩選 。

2. 環境可靠性測試

工控PCBA必須通過嚴格的環境測試:

- 溫度循環測試:-40℃~85℃,1000次循環,監測焊點電阻變化率(ΔR/R≤5%)

- 熱沖擊測試:-55℃~125℃快速轉換,100次循環,檢查BGA焊球裂紋

- 隨機振動測試:10~2000Hz、3Grms,2小時

- HALT(高加速壽命測試):結合溫度沖擊與六自由度隨機振動(20-2000Hz,10Grms),快速暴露設計缺陷

3. 電氣性能驗證

對高速總線(如EtherCAT、CAN)需進行眼圖與抖動測試,確保誤碼率≤10??。FCT功能測試需模擬現場負載,帶電老化72h@55℃,早期失效率需控制在≤100ppm? 。

六、全流程可追溯性體系

建立從物料到成品的全流程可追溯系統:一板一碼,物料批次、設備參數、AOI圖像、測試數據云端保存≥10年,支持客戶端遠程審計 。

通過MES系統實現生產全流程監控,每個工藝參數實時記錄,確保任何質量問題可快速定位并實施糾正措施,形成PDCA閉環 。

七、潔凈度與ESD防護

SMT車間需維持ISO 7級無塵環境,靜電電壓<100V。對濕度敏感元件(MSL)需嚴格管控存儲濕度(≤30% RH)和開封后使用時效,避免回流前吸濕導致爆板 。

結語

工業控制類PCBA產品的SMT貼片加工是一項系統工程,需要從“材料-工藝-測試”三個維度構建高可靠性解決方案。通過特種基材、高精度SMT工藝、嚴苛的環境測試和全流程可追溯體系,才能確保工控PCBA在極端環境下的長期穩定運行。

隨著工業4.0和智能制造的深入推進,工控PCBA的可靠性要求將不斷提升,SMT加工工藝也需要持續創新,為工業自動化系統提供更堅實的電子基礎支撐。

2024-04-26

2024-04-26