在電子制造行業,產品質量是企業生存與發展的生命線。尤其對于PCBA代工服務而言,一套科學、嚴謹、可落地的質量控制體系,不僅是保障產品可靠性的核心支撐,更是客戶選擇合作伙伴時的關鍵考量因素。1943科技分享一家專業PCBA代工廠應具備的全流程質量控制體系,幫助電子研發企業、硬件創業者及制造采購負責人深入理解高品質制造背后的邏輯。

一、為什么PCBA代工廠必須建立全流程質量控制體系?

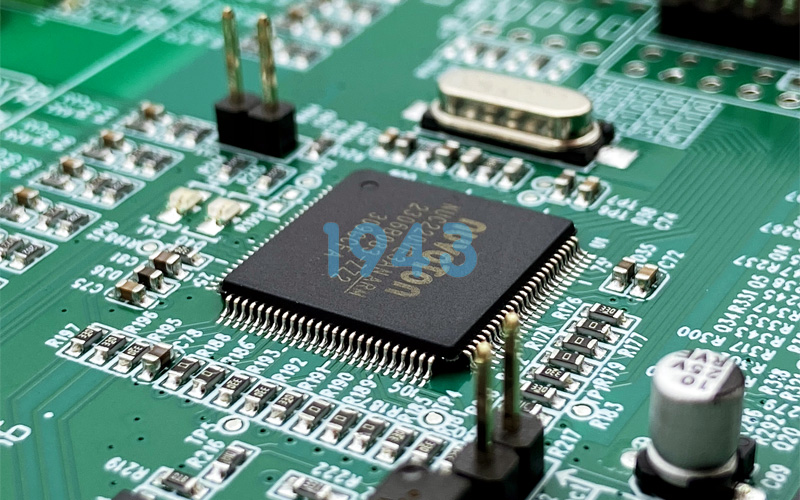

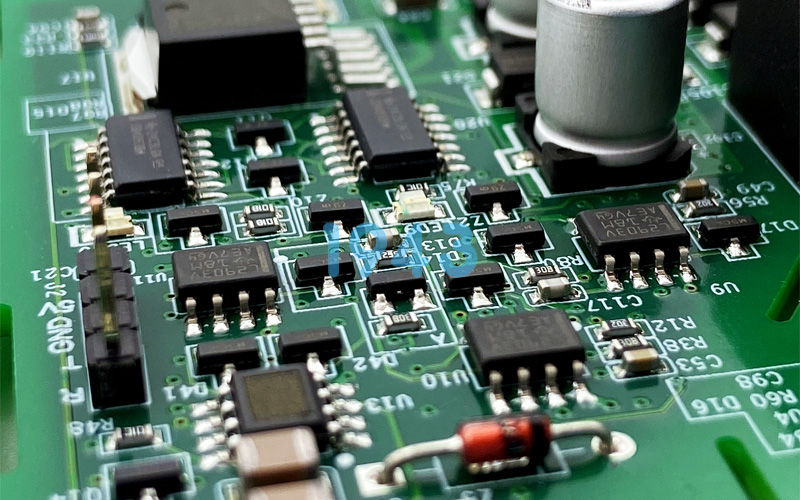

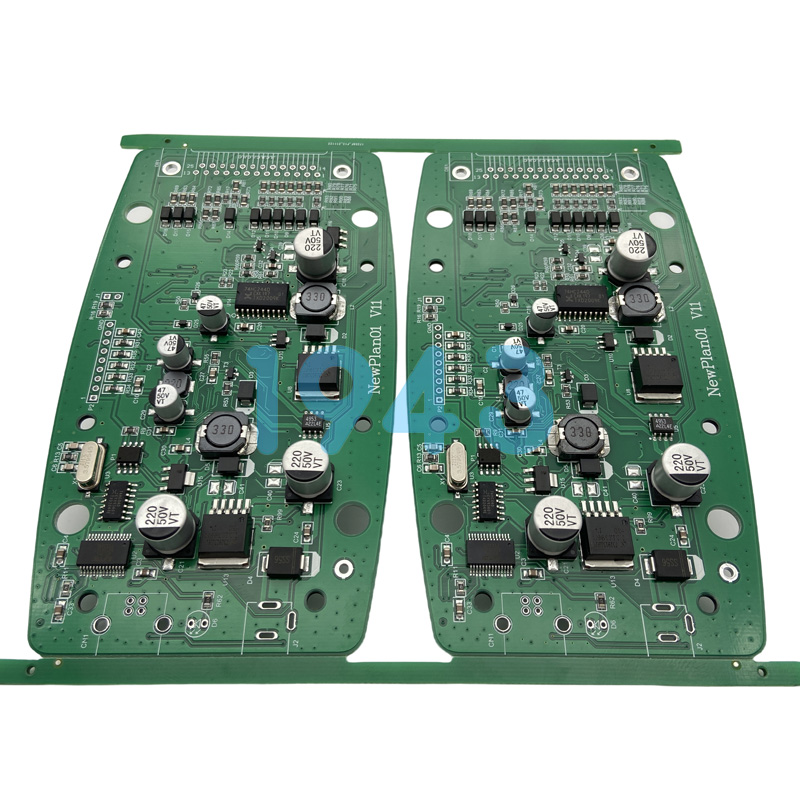

PCBA作為電子產品功能實現的核心載體,其制造過程涉及數百甚至上千個元器件的精密貼裝、焊接與測試。任何一個環節的疏漏——如錫膏印刷偏差、元件錯貼、虛焊漏焊或物料混料——都可能導致整板失效,輕則返工延誤交付,重則引發產品召回甚至安全事故。

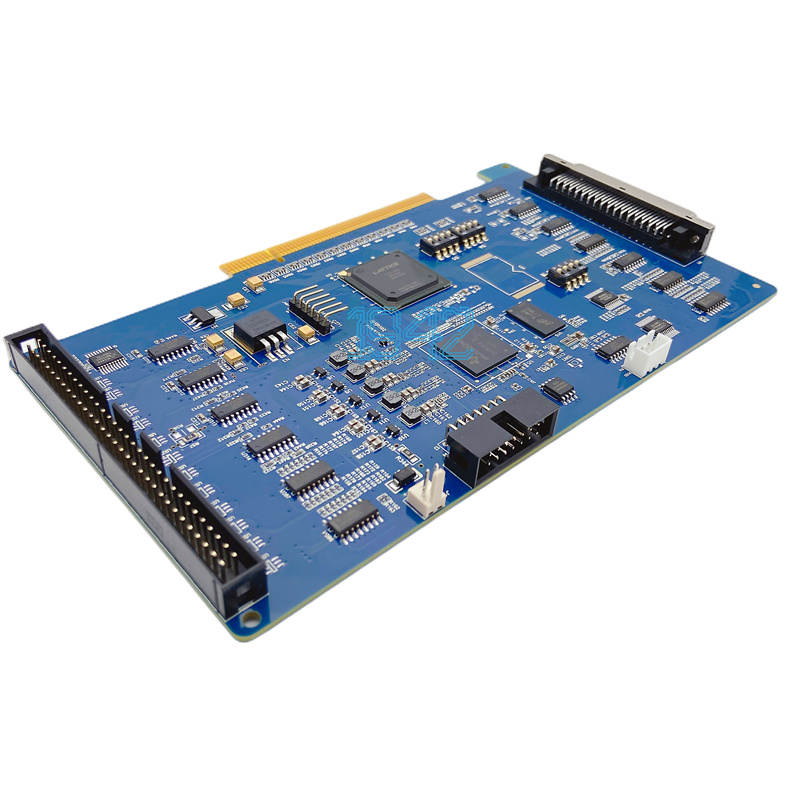

因此,真正專業的PCBA代工廠絕不會依賴“抽檢”或“經驗判斷”來保證質量,而是構建覆蓋“來料—制程—成品—售后”的全生命周期質量閉環體系,確保每一塊電路板都經得起嚴苛環境與長期使用的考驗。

二、專業PCBA代工廠的五大質量控制核心模塊

1. 來料質量控制(IQC):嚴把第一道關口

- 所有原材料(包括PCB板、元器件、錫膏等)入庫前必須經過嚴格的IQC檢驗;

- 對關鍵元器件進行外觀檢查、規格核對、批次追溯碼驗證,必要時進行XRF成分分析或電氣參數測試;

- 建立合格供應商名錄(AVL),優先采用原廠或授權渠道物料,杜絕翻新料、假冒料流入產線;

- 實施物料批次管理,確保每顆元件均可追溯至采購源頭。

2. 制程過程控制(IPQC):多節點實時監控

- 鋼網制作與錫膏印刷:采用高精度激光鋼網,配合全自動印刷機與3D SPI(錫膏檢測儀),對錫膏厚度、體積、偏移等參數100%在線檢測;

- 貼片精度保障:高速貼片機配備視覺對位系統,支持0201微型元件及0.3mm間距BGA封裝,貼裝精度可達±0.03mm;

- 回流焊接優化:基于產品特性定制回流焊溫度曲線,通過12溫區精準控溫,確保焊點飽滿、無空洞、無橋接;

- 過程巡檢機制:工藝工程師定時巡檢產線,監控設備狀態、作業規范執行情況及首件確認結果。

3. 自動化檢測體系:AI+光學+X射線三重防線

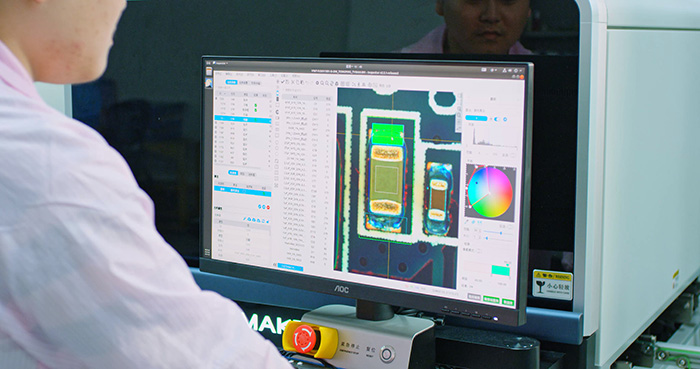

- AOI光學自動檢測:在印刷后、貼片后、回流焊后三大關鍵節點部署高分辨率AOI設備,自動識別元件缺失、極性反向、偏移、立碑、少錫等20余類缺陷;

- X-Ray透視檢測:針對BGA、CSP等隱藏焊點器件,進行空洞率分析(控制在5%以內),確保內部焊接可靠性;

- FCT功能測試:模擬實際工作場景,對PCBA進行通電功能驗證,覆蓋電壓、電流、通信協議、傳感器響應等關鍵指標;

- 所有檢測數據自動上傳至MES系統,形成可追溯的質量檔案。

4. 成品出貨檢驗(OQC)與可靠性驗證

- 出貨前執行全檢或按AQL標準抽樣檢驗,確保外觀、標識、包裝符合客戶要求;

- 針對高可靠性產品(如工業、醫療類),額外增加老化測試(Burn-in)、高低溫循環、濕熱試驗等環境應力篩選;

- 提供完整的測試報告與質量證書,支持客戶進行第三方認證或審計。

5. 質量追溯與持續改進機制

- 每塊PCBA均綁定唯一生產批次號,關聯物料批次、工藝參數、檢測記錄、操作人員等信息;

- 一旦出現質量問題,可在2小時內定位根本原因,啟動8D分析流程;

- 定期召開質量復盤會議,結合客戶反饋與內部數據,優化DFM設計建議、工藝參數及檢驗標準,實現質量螺旋式提升。

三、專業代工廠如何讓客戶“看得見、信得過”?

除了技術層面的硬實力,真正值得信賴的PCBA代工廠還會通過以下方式增強客戶信任:

- 透明化流程:客戶可通過專屬平臺實時查看訂單進度、檢測報告、異常處理狀態;

- 前置DFM服務:在打樣前主動提供可制造性分析,指出潛在風險并給出優化建議,從源頭降低不良率;

- 無隱性收費:報價清晰列明物料費、加工費、測試費等明細,杜絕“低價切入、后期加價”套路;

- 快速響應售后:建立24小時技術支持通道,質量問題4小時內響應,8小時內啟動處理方案。

結語:質量不是成本,而是競爭力

選擇一家具備完善質量控制體系的PCBA代工廠,意味著為產品注入“確定性”——確定能按時交付、確定性能穩定、確定售后無憂。專業的制造伙伴不僅幫你“做出來”,更助你“做得好、賣得穩”。

如果您正在尋找一家以品質為核心驅動力的PCBA一站式服務商,歡迎訪問我們官網,獲取免費DFM分析與定制化制造方案。讓每一次合作,都成為您產品成功的堅實基礎。

2024-04-26

2024-04-26