在SMT貼片加工中,良率是衡量企業(yè)技術(shù)實(shí)力與客戶信任度的核心指標(biāo)。而錫膏印刷作為SMT工藝的“第一道防線”,其質(zhì)量直接決定了后續(xù)貼裝、焊接的可靠性。1943科技基于多年行業(yè)實(shí)踐發(fā)現(xiàn),鋼網(wǎng)設(shè)計(jì)與錫膏印刷工藝的精準(zhǔn)優(yōu)化,可將SMT良率提升至新高度。本文將從技術(shù)底層邏輯出發(fā),分享通過鋼網(wǎng)與印刷雙環(huán)節(jié)優(yōu)化實(shí)現(xiàn)良率突破的關(guān)鍵路徑。

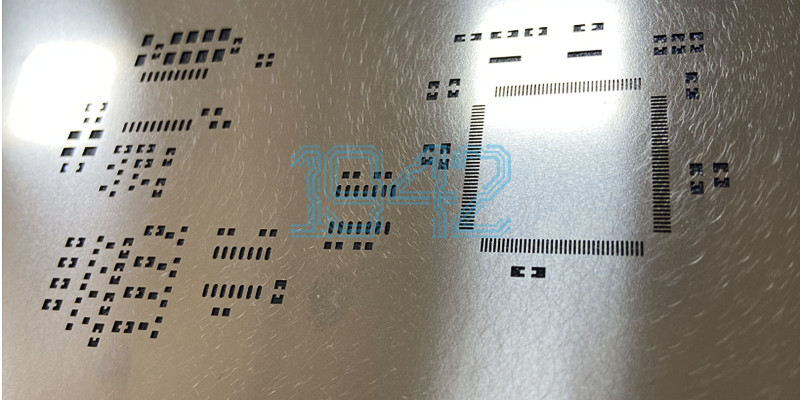

一、鋼網(wǎng)設(shè)計(jì):錫膏精準(zhǔn)轉(zhuǎn)移的“模具核心”

鋼網(wǎng)是錫膏印刷的“模具”,其設(shè)計(jì)精度直接影響錫膏轉(zhuǎn)移效率與成型質(zhì)量。1943科技通過“定制化設(shè)計(jì)+動(dòng)態(tài)維護(hù)”體系,確保鋼網(wǎng)在不同場(chǎng)景下的穩(wěn)定性。

1. 厚度定制:匹配焊盤與元件特性

鋼網(wǎng)厚度需根據(jù)PCB焊盤大小、元件類型精準(zhǔn)適配:

- 常規(guī)0402~0603元器件:推薦0.12~0.15mm厚度,平衡錫膏填充量與脫模性;

- 微型件(0201以下):采用0.08~0.10mm超薄鋼網(wǎng),避免少錫或橋連;

- BGA/QFN等大焊盤元件:選擇0.15~0.20mm厚度,確保大面積錫膏均勻沉積。

2. 開孔設(shè)計(jì):防橋連、易脫模的“黃金法則”

開孔形狀與尺寸是避免印刷缺陷的關(guān)鍵:

- 窄間距焊盤(如0.4mm間距BGA):采用梯形開孔(上寬下窄),孔徑比焊盤縮小5%~8%,抑制錫膏溢出;

- 大焊盤元件:增加導(dǎo)流槽設(shè)計(jì),提升錫膏填充均勻性;

- QFN等底部焊盤元件:采用十字分割開孔,減少焊接氣孔。

3. 表面處理:納米涂層提升轉(zhuǎn)移效率

1943科技引入納米涂層鋼網(wǎng)技術(shù),通過表面疏錫處理使錫膏轉(zhuǎn)移效率提升5%-8%,同時(shí)減少鋼網(wǎng)清洗頻次,延長(zhǎng)使用壽命。

4. 動(dòng)態(tài)維護(hù):避免磨損導(dǎo)致的精度衰減

- 日常清潔:印刷后用專用清洗劑去除殘留錫膏,防止開孔堵塞;

- 定期檢測(cè):每周檢查鋼網(wǎng)張力(標(biāo)準(zhǔn)≥35N/cm),發(fā)現(xiàn)變形或磨損立即更換;

- 壽命管理:建立鋼網(wǎng)使用次數(shù)臺(tái)賬,超50萬次貼裝后執(zhí)行深度檢測(cè)或報(bào)廢。

二、錫膏印刷:工藝參數(shù)與環(huán)境的“精準(zhǔn)可控”

錫膏印刷的本質(zhì)是“將錫膏通過鋼網(wǎng)精準(zhǔn)轉(zhuǎn)移至PCB焊盤”,其核心在于錫膏特性、設(shè)備參數(shù)與環(huán)境的深度匹配。

1. 錫膏選型:適配工藝與元件需求

- 顆粒度匹配:高密度細(xì)間距元件選用3號(hào)粉(粒徑15-25μm),常規(guī)元件選用4號(hào)粉(粒徑20-38μm);

- 合金成分:根據(jù)焊接溫度需求選擇SnAgCu(無鉛)或SnPb(有鉛),確保潤(rùn)濕性與強(qiáng)度平衡;

- 批次穩(wěn)定性:建立供應(yīng)商物料數(shù)據(jù)庫,通過關(guān)鍵參數(shù)比對(duì)(如粘度、觸變性)避免批次差異導(dǎo)致的工藝波動(dòng)。

2. 儲(chǔ)存與使用:避免氧化與性能衰減

- 儲(chǔ)存標(biāo)準(zhǔn):嚴(yán)格遵循-10℃~5℃低溫儲(chǔ)存,防止錫膏氧化變質(zhì);

- 回溫與攪拌:使用前在室溫下回溫4~8小時(shí),充分解凍后攪拌2~3分鐘,確保無氣泡;

- 印刷溫度控制:保持車間溫度23±2℃,錫膏溫度穩(wěn)定在23±2℃,避免粘度波動(dòng)導(dǎo)致的印刷不均。

3. 印刷參數(shù):壓力、速度與脫模的“黃金三角”

- 印刷壓力:以“剛好刮凈鋼網(wǎng)表面錫膏”為標(biāo)準(zhǔn),設(shè)置0.1~0.3MPa(或3-5kg/cm²),壓力過大易導(dǎo)致錫膏擠壓變形,過小則殘留過多引發(fā)橋連;

- 印刷速度:根據(jù)錫膏粘度調(diào)整,常規(guī)設(shè)置60~120mm/s,確保錫膏均勻填充;

- 脫模模式:采用“慢啟慢停”脫模,速度控制在0.5~1.5mm/s,脫模距離0.5~2.0mm(根據(jù)PCB厚度調(diào)整),避免快速脫模導(dǎo)致錫膏圖形坍塌。

4. 環(huán)境與檢測(cè):穩(wěn)定生產(chǎn)的“雙重保障”

- 環(huán)境控制:車間溫度保持23±2℃,相對(duì)濕度40%~60%,避免高溫高濕導(dǎo)致錫膏吸潮或低溫低濕引發(fā)靜電;

- 過程抽檢:每印刷50~100塊PCB進(jìn)行首件檢測(cè),用3D錫膏檢測(cè)設(shè)備測(cè)量錫膏高度、面積、體積,確保符合工藝標(biāo)準(zhǔn);

- 閉環(huán)反饋:結(jié)合SPI(錫膏檢測(cè)儀)數(shù)據(jù)與貼片機(jī)參數(shù)聯(lián)動(dòng),當(dāng)檢測(cè)到錫膏不足時(shí)自動(dòng)觸發(fā)貼片壓力或速度微調(diào),形成“檢測(cè)-分析-優(yōu)化”閉環(huán)。

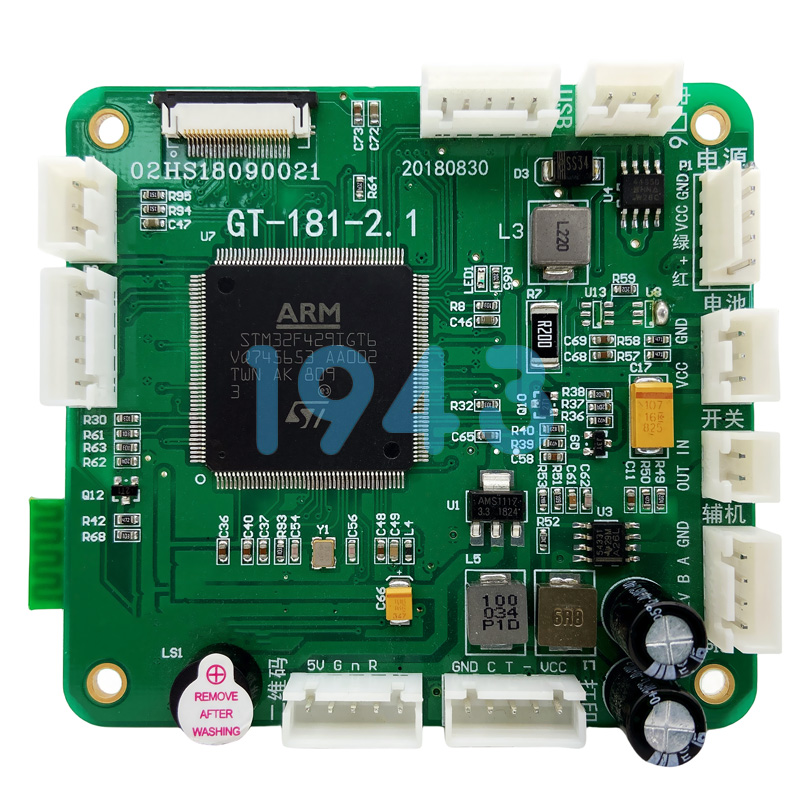

三、1943科技的全流程優(yōu)化體系:從“單點(diǎn)改進(jìn)”到“系統(tǒng)良率”

1943科技作為專業(yè)SMT貼片加工廠,已建立“選型-調(diào)試-管控-迭代”的全流程錫膏印刷優(yōu)化體系:

- 定制化適配:從錫膏選型到鋼網(wǎng)設(shè)計(jì),均根據(jù)客戶產(chǎn)品特性(如元件尺寸、焊盤布局)進(jìn)行定制化建模;

- 高精度設(shè)備:配備高精度印刷機(jī)與3D錫膏檢測(cè)設(shè)備,結(jié)合“首件必檢、過程巡檢、末件復(fù)核”三重質(zhì)檢機(jī)制,確保錫膏印刷缺陷率控制在行業(yè)較低水平;

- 持續(xù)迭代:通過收集生產(chǎn)數(shù)據(jù)(如錫膏厚度偏差、貼片偏移量)建立工藝參數(shù)數(shù)據(jù)庫,實(shí)現(xiàn)歷史數(shù)據(jù)與實(shí)時(shí)監(jiān)測(cè)的聯(lián)動(dòng)分析,為參數(shù)調(diào)優(yōu)提供數(shù)據(jù)支撐。

結(jié)語:良率提升的本質(zhì)是“技術(shù)深耕”

SMT良率的提升并非依賴單一環(huán)節(jié)的改進(jìn),而是鋼網(wǎng)設(shè)計(jì)、錫膏印刷、設(shè)備參數(shù)、環(huán)境控制等多維度的系統(tǒng)優(yōu)化。1943科技始終以“工藝優(yōu)化降本,品質(zhì)穩(wěn)定增效”為核心,通過鋼網(wǎng)與印刷雙環(huán)節(jié)的精準(zhǔn)管控,助力客戶提升產(chǎn)品競(jìng)爭(zhēng)力。

若您正在尋找工藝成熟、良率穩(wěn)定的SMT貼片加工合作伙伴,1943科技將為您提供定制化工藝解決方案與專業(yè)技術(shù)支持,歡迎隨時(shí)咨詢洽談!

2024-04-26

2024-04-26