當5G、AIoT、車載電子、可穿戴等市場輪番爆發,SMT貼片加工正從“傳統代工廠”躍升為“高精密、高柔性、高可靠”的電子制造中樞。本文梳理出SMT貼片加工的七大未來趨勢,為電子硬件品牌、方案商及PCBA采購決策提供參考。1943科技同步分享自身產線升級實踐,助力客戶提前鎖定供應鏈優勢。

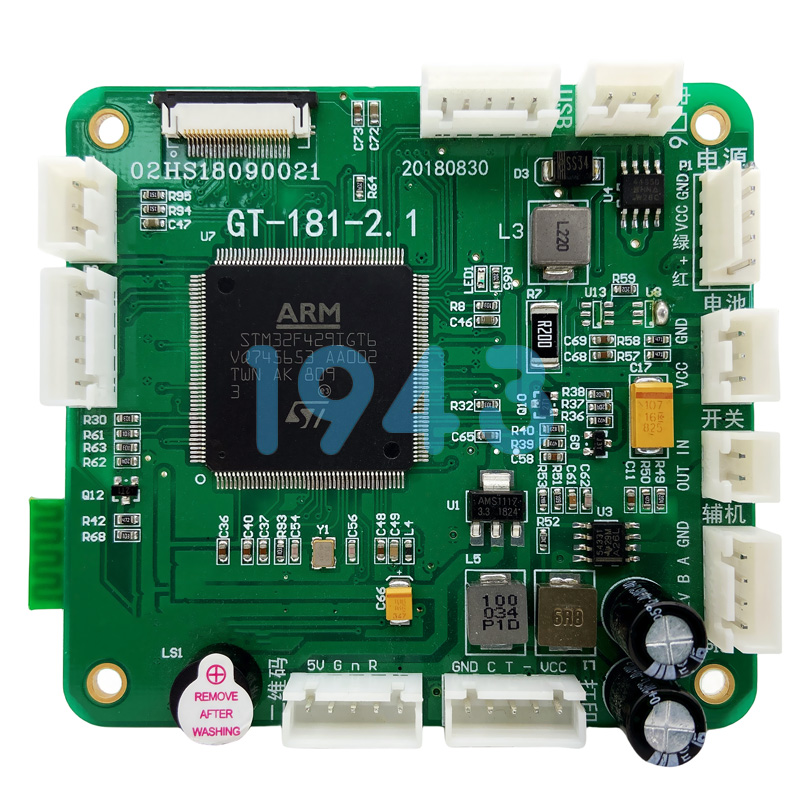

一、從“制造”到“智造”:全流程自動化再進階

- 智能上料:AI料表校對+RFID智能Feeder,換線時間縮短35%

- 實時調度:MES與貼片機、AOI、回流焊閉環通信,工單進度、質量數據秒級可視

- 預測維護:利用電機電流、溫度大數據訓練模型,提前1-2周預警主軸磨損,停機損失降低50%

→ 自動化深度已從單機延伸到“整線-倉儲-物流”全鏈路,成為頭部SMT工廠標配。

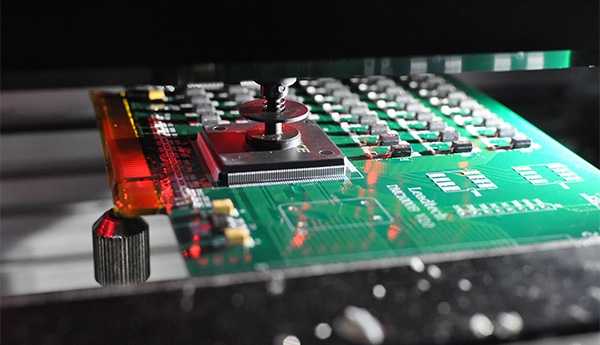

二、微型化與高密度:01005、008004、0.3mm Pitch成常態

- 手機模組、TWS耳機、AR眼鏡對“空間利用率”極致追求,推動01005、008004封裝器件上量

- 高速貼片機采用0.001mm級直線電機+高分辨率線性編碼器,結合主動溫度補償,實現±15μm @3σ貼裝精度

- 配套鋼網開口進入“納米涂層+電鑄”階段,面積比可下探至0.55,解決微型元件少錫/虛焊難題。

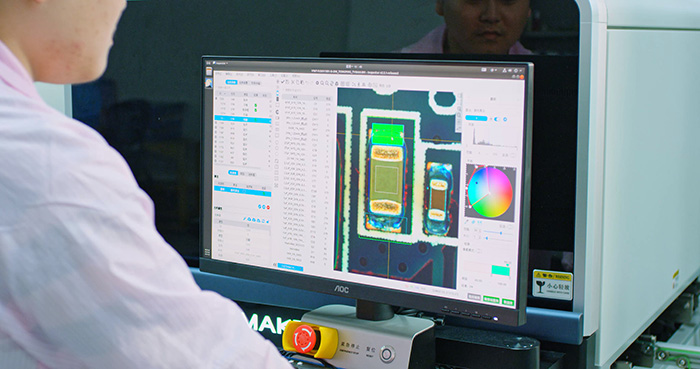

三、AI視覺質檢:從“抽樣”到“全檢+預測”

- AOI覆蓋率>95%,AI深度學習模型可識別微米級裂紋、偏移、翹腳,缺陷檢出率提升至99.99%

- 在線SPI+AOI+AXI數據融合,實時反饋給錫膏印刷機與貼片機,自動調整印刷壓力、速度及貼裝坐標,缺陷閉環<30s

→ AI質檢不僅降低人力,更通過數據反哺工藝,實現“零缺陷”漸進曲線。

四、柔性多懸臂+模塊化:一條線兼容“多品種小批量”

- 雙軌/四軌并行結構,支持同步或異步生產,切換工單無需停線

- 貼裝頭模塊化設計:高速頭、泛用頭、點膠頭、異形件頭可熱插拔,5分鐘內完成換型

- 數字孿生軟件預演最優貼裝路徑,單顆元件貼裝周期縮短8%。

五、綠色制造:無鉛低耗+循環經濟

- 無鉛焊接全面普及,低溫錫膏(Sn-Bi系)峰值溫度<190℃,能耗降低15%

- 回流爐采用“分區變頻熱風+氮氣回收”技術,氮耗下降30%,焊渣減少25%

- 工廠級EMS能源管理系統,對產線、空調、照明分級計量,單位產值碳排年減10%以上

→ 綠色指標已成為歐美客戶RFQ門檻,提前布局可鎖定高端訂單。

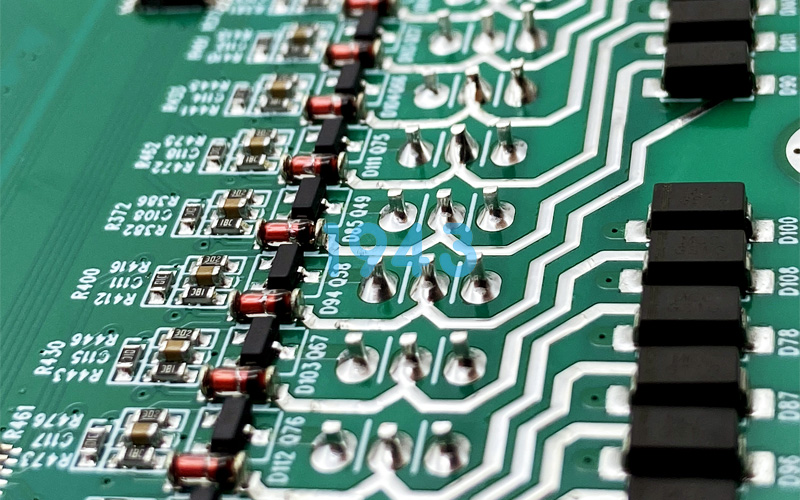

六、半導體封裝與SMT融合:從PCBA到SiP

- FC、WLCSP、SiP模組需求激增,傳統SMT線體需兼顧0.15mm超細間距倒裝與2.5D/3D封裝

- 新型貼片機集成“高精度共晶貼片+真空回焊”模塊,實現芯片-基板<5μm貼裝精度

- 產線引入等離子清洗、真空充氮回流,滿足汽車電子AEC-Q100 Grade 0可靠性要求。

七、供應鏈數字化:數據即交付力

- MRP與云端BOM協同,實時比對全球元器件庫存,缺料風險提前2-4周預警

- 客戶可通過Portal在線查看PCBA生產節拍、質量報表、物流軌跡,實現“可追蹤的交付”

- 基于歷史交付數據訓練算法,準確預測客戶未來6個月產能需求,提前鎖定產線與料源。

結語:抓住2025窗口期,與1943科技共贏下一波硬件紅利

SMT貼片加工的未來,不再只是“貼得快、貼得準”,而是“貼得聰明、貼得綠色、貼得可追溯”。如果您的下一代產品需要:

- 高可靠醫療/工業級PCBA

- 多品種小批量48h極速交付

- 綠色低碳供應鏈報告

歡迎即刻聯系1943科技業務團隊,獲取DFM評審+產品報價,讓趨勢變成您產品上市的速度與競爭力!

2024-04-26

2024-04-26