在PCBA生產制造環節中,產品設計與生產工藝的兼容性直接影響生產效率、產品良率及綜合成本。不少電子企業在產品研發階段因缺乏對制造工藝的考量,導致設計方案落地時出現焊接不良、元器件裝配困難、測試效率低等問題,不僅延誤項目周期,還大幅增加生產成本。作為專業SMT貼片加工廠,1943科技深知DFM(Design for Manufacturability,面向制造的設計)分析是打通產品設計與批量生產的關鍵步驟,通過科學的DFM分析的,可從源頭優化產品設計可制造性,助力企業實現高效、低成本生產。

一、DFM分析的核心價值:從源頭解決PCBA生產痛點

DFM分析的核心是在產品設計初期,將PCBA生產工藝要求、質量標準、成本控制目標融入設計環節,通過提前預判生產中可能出現的問題,對設計方案進行優化調整。對于PCBA代工廠而言,專業的DFM分析可實現三大核心價值:

- 提升生產良率:減少因設計不合理導致的虛焊、橋連、元器件損壞等生產缺陷,將產品良率從85%提升至98%以上;

- 降低生產成本:避免因設計修改導致的PCB板重做、元器件浪費,同時優化生產流程,減少人工干預,降低單件產品加工成本;

- 縮短交付周期:減少試產階段的設計迭代次數,加快產品從設計到批量生產的轉化速度,助力客戶搶占市場先機。

相較于傳統“先設計、后生產”的模式,融入DFM分析的設計方案可使試產通過率提升60%以上,生產周期縮短30%左右,成為電子企業提升核心競爭力的重要手段。

二、PCBA代工廠DFM分析的3大核心優化方向

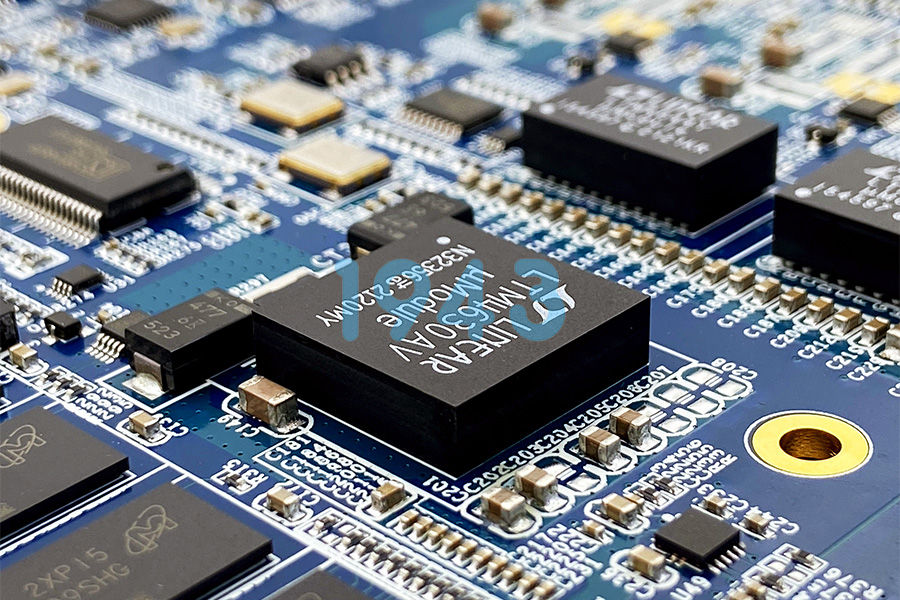

1943科技基于10余年SMT貼片加工經驗,結合行業主流生產設備(貼片機、回流焊爐、AOI檢測設備等)的工藝參數,形成了一套標準化的DFM分析流程,重點聚焦以下三大核心方向:

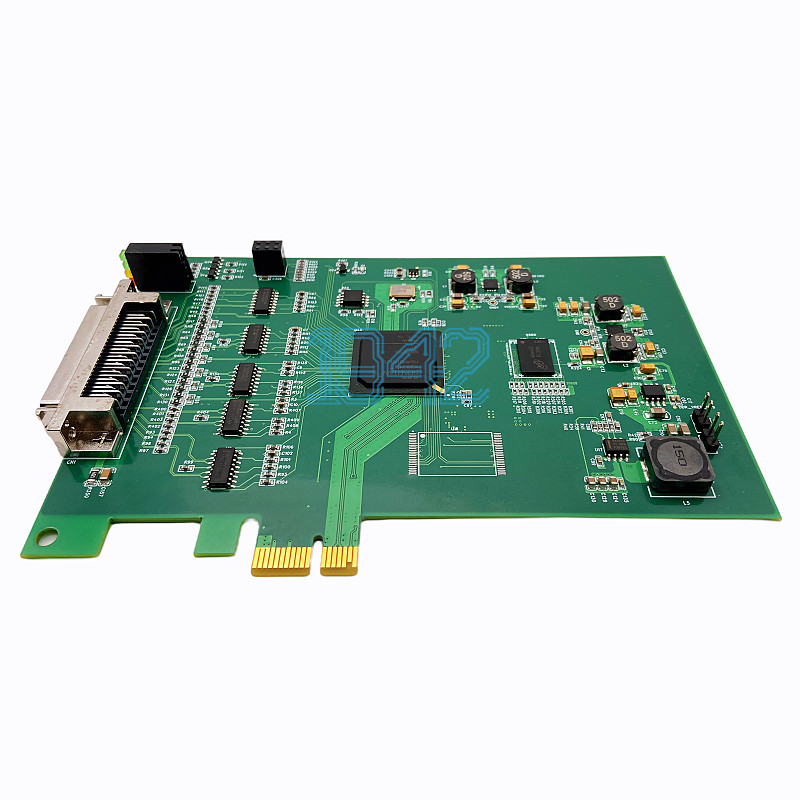

(一)PCB布局設計優化:適配自動化生產工藝

PCB布局是影響PCBA可制造性的基礎,不合理的布局會導致貼片機吸嘴無法精準拾取元器件、回流焊時熱量分布不均、檢測設備無法有效識別缺陷等問題。通過DFM分析,可從以下維度優化布局:

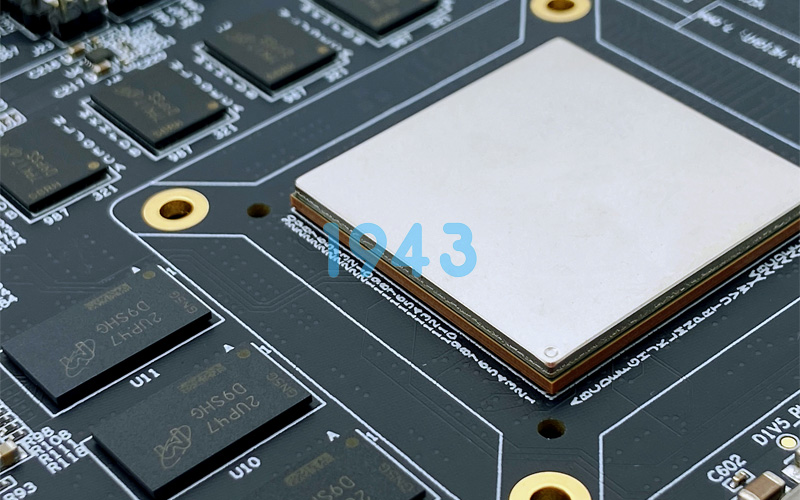

- 元器件間距規范:根據元器件封裝尺寸(0402、0603、QFP、BGA等),合理設置元器件間距,避免因間距過小導致焊接橋連,或間距過大造成PCB板空間浪費;針對BGA等精密元器件,預留足夠的散熱空間和檢測通道;

- 基準點與定位孔設計:在PCB板四角及關鍵區域設置基準點,確保貼片機精準定位;定位孔的尺寸、位置需匹配生產夾具,避免生產過程中PCB板偏移;

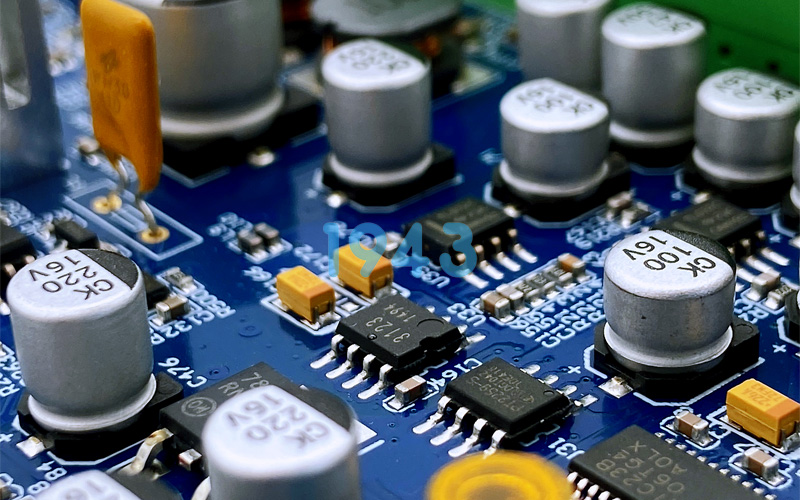

- 散熱與電磁兼容考量:功率器件與敏感元器件(如電容、電阻)需合理分區布局,減少電磁干擾;同時優化散熱路徑,避免局部溫度過高影響焊接質量和產品穩定性。

(二)元器件選型與封裝優化:平衡性能與可制造性

元器件的選型直接影響PCBA生產工藝難度、成本及產品可靠性。DFM分析過程中,需結合生產實際需求,對元器件進行科學選型:

- 優先選擇標準化封裝:避免使用特殊封裝元器件(如非標準引腳間距、異形封裝),這類元器件不僅采購周期長、成本高,還可能無法適配自動化貼裝設備,增加生產難度;

- 考慮焊接工藝兼容性:根據回流焊、波峰焊等不同焊接工藝,選擇合適引腳材質、封裝形式的元器件,如表面貼裝元器件需滿足回流焊溫度要求,插件元器件需適配波峰焊引腳長度;

- 控制元器件采購可行性:選擇市場供應穩定、口碑良好的元器件型號,避免因元器件缺貨導致生產停滯;同時結合PCBA板的使用環境,選擇耐溫、耐濕度等參數匹配的元器件,提升產品可靠性。

(三)工藝兼容性與可測試性設計:提升生產效率

DFM分析需充分結合PCBA代工廠的生產工藝能力,確保設計方案可適配自動化生產線,同時具備良好的可測試性,減少檢測成本:

- 適配自動化設備參數:根據貼片機的最大貼裝范圍、最小貼裝精度,優化元器件布局和PCB板尺寸;回流焊爐的溫度曲線需與元器件耐熱參數匹配,避免因溫度過高導致元器件損壞;

- 預留測試點與測試通道:在PCB板上合理設置測試點,方便使用ICT(在線測試)、FCT(功能測試)等設備進行快速檢測;測試點需避開元器件和焊接區域,確保測試探針可精準接觸;

- 優化焊接工藝適配性:對于細間距元器件(如0.5mm pitch的QFP),設計時需考慮鋼網開孔尺寸和形狀,確保焊膏印刷均勻;BGA元器件需預留足夠的返修空間,便于后續不良品修復。

三、1943科技DFM分析服務:助力產品設計高效落地

作為專注SMT貼片加工的PCBA代工廠,1943科技擁有專業的DFM分析團隊,配備先進的DFM分析軟件和經驗豐富的工程師,可為客戶提供從設計初期到試產階段的全流程DFM技術支持:

- 免費DFM分析評估:客戶提供PCB文件(Gerber文件)和BOM表后,24小時內完成DFM分析報告,明確設計方案中存在的可制造性問題及優化建議;

- 定制化優化方案:結合客戶產品的功能需求、成本預算和生產周期,提供針對性的布局調整、元器件選型替代、工藝參數適配等優化方案;

- 全程技術跟進:試產過程中,DFM工程師與生產團隊密切配合,根據實際生產情況持續優化設計方案,確保批量生產的穩定性和高效性。

1943科技始終堅持“以制造需求為導向,以設計優化為核心”的DFM服務理念,通過專業的分析能力和豐富的生產經驗,幫助客戶解決產品設計與生產脫節的痛點,實現“設計即能生產、生產即達良率”的目標。

結語

電子產品設計可制造性已成為影響企業成本、效率和市場競爭力的關鍵因素。PCBA代工廠的DFM分析服務,不僅是連接設計與生產的橋梁,更是助力企業降本增效、提升產品質量的核心支撐。

如果您正面臨產品設計不合理導致的生產難題,或希望在產品研發初期就融入DFM理念,歡迎聯系1943科技。我們將以專業的DFM分析能力、成熟的SMT貼片加工工藝,為您的產品設計落地提供全方位支持,共同打造高可靠性、高性價比的PCBA產品。

2024-04-26

2024-04-26