在電子產品快速迭代的今天,如何構建高效、可靠的PCBA(印制電路板組裝)供應鏈成為硬件企業贏得市場競爭的關鍵。作為融合了“代工”與“代料”的一體化服務模式,PCBA代工代料(Turnkey)將供應鏈管理與精密制造深度融合,通過協同管理實現資源優化和效率提升。1943科技將分享如何通過代工與代料的協同管理,打造堅韌高效的PCBA供應鏈體系。

一、代工與代料的協同價值:1+1>2的效益倍增

代工與代料并非簡單的疊加,而是相互依存、相互促進的有機整體。在傳統來料加工模式下,客戶需要自行負責物料采購、倉儲和物流,不僅增加了管理成本,還面臨供應鏈風險。而代工代料模式通過整合供應鏈資源,讓專業SMT貼片廠同時承擔制造與供應鏈管理的雙重角色,實現了流程精簡和效率提升。

這種協同管理帶來的核心優勢主要體現在三個方面:縮短產品上市周期——通過并行操作與資源整合,將傳統串行流程優化為并行工程;降低綜合成本——規模化采購與專業庫存管理減少了資金占用和浪費;提升質量一致性——從源頭上控制物料質量,確保制造過程的穩定性。

二、協同管理的五大實施策略

1. 工程評審與設計優化先行

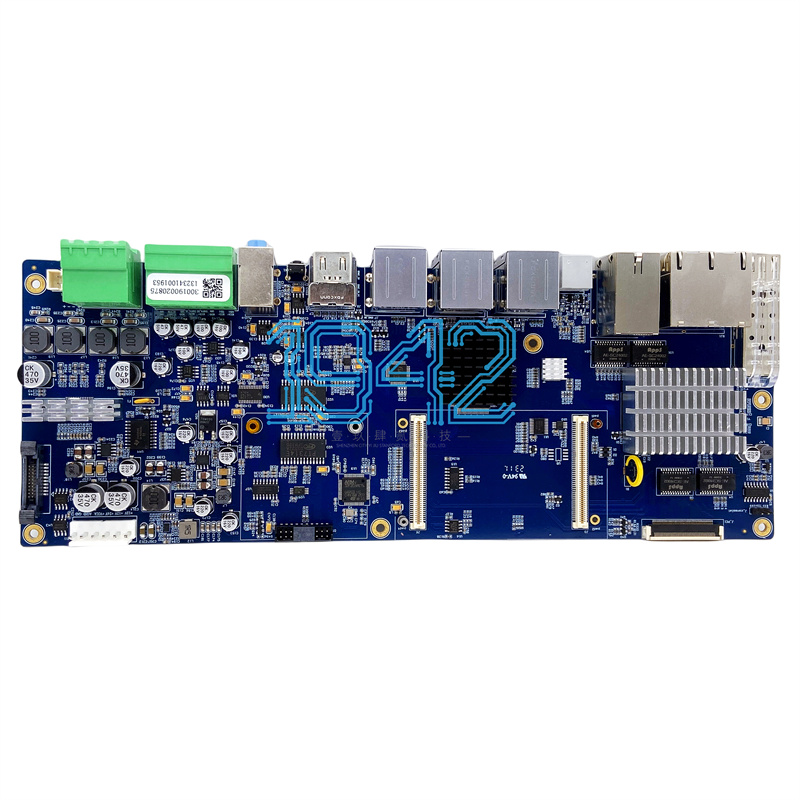

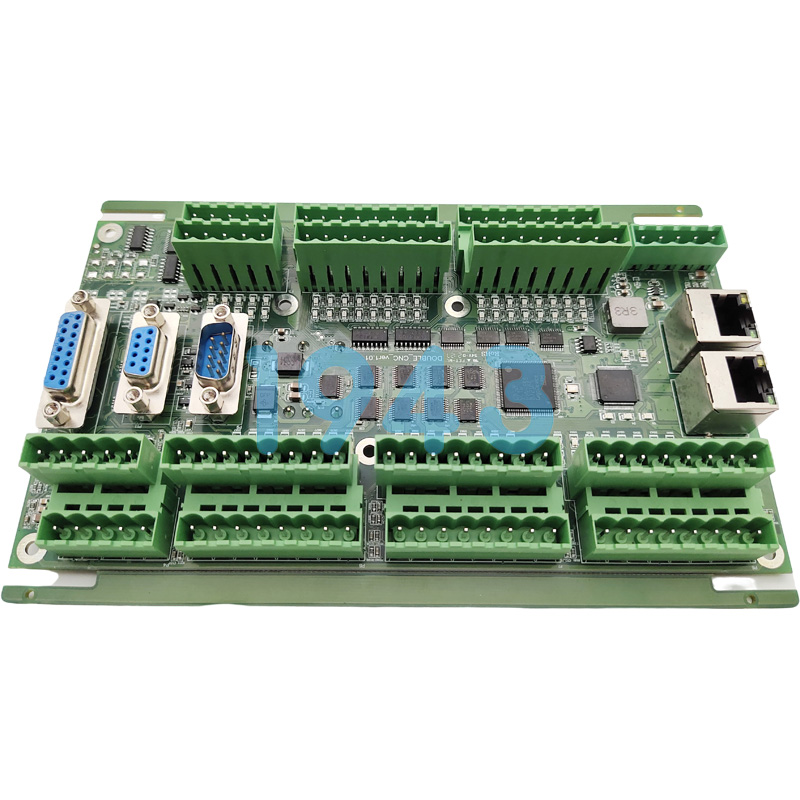

協同管理的起點在于產品設計階段。專業代工代料服務商會在生產前進行全面的可制造性設計(DFM)分析,包括檢查PCB設計是否適合SMT生產(如焊盤間距、鋼網開口合理性),核對BOM與坐標文件的一致性,并識別高風險元器件(如BGA、異形封裝)。這一階段的協作能提前發現并解決潛在問題,避免后期大規模生產時的返工損失。

2. 供應鏈透明化與多元化布局

建立透明、多元的供應鏈網絡是應對物料短缺風險的核心策略。通過供應商多樣化布局,聯絡不同地域、不同類型的供應商,避免單邊依賴,分散供應鏈風險。同時,應用物聯網、區塊鏈等技術實現供應鏈全流程可視化,即時掌握物料流動狀態,并建立智能預警模型,基于大數據分析預判潛在的供應瓶頸,提前籌劃應對策略。

在物料管理方面,實行科學的安全庫存機制,依據歷史銷量與生產預測設定合理庫存閾值,并隨市場波動動態調整。同時嚴格執行“先進先出”原則,確保物料新鮮度,避免過期浪費。

3. 全流程質量管控體系

代工與代料的協同管理要求質量管控貫穿從物料采購到成品交付的全過程:

- 原材料質量把控:建立嚴格的供應商評估機制和進貨檢驗流程,對每一批次的PCB板、電子元件進行全方位檢測,確保源頭的質量可靠性。

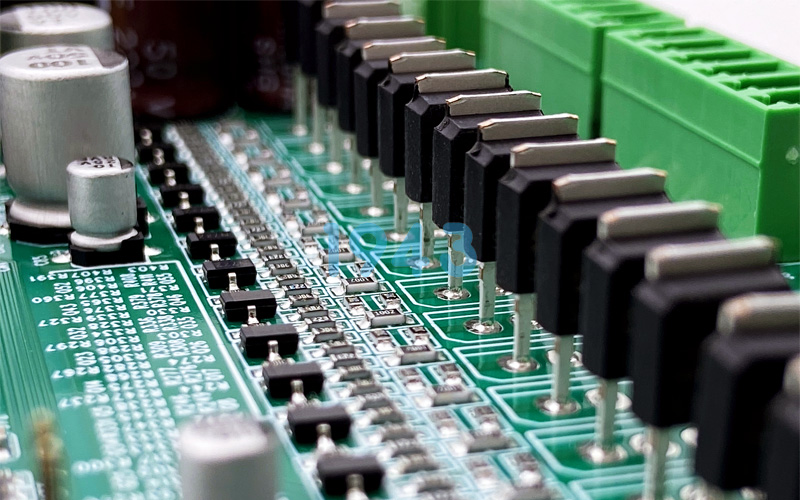

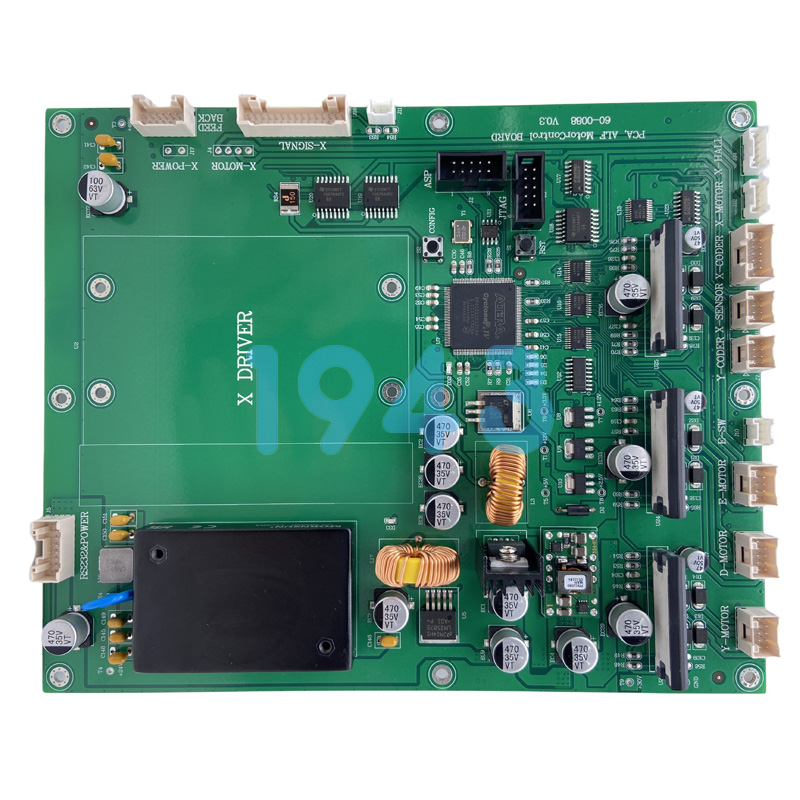

- 過程控制:在SMT生產過程中,通過錫膏厚度檢測(SPI)、自動光學檢測(AOI)、X-Ray檢測等多種手段,實時監控貼裝精度和焊接質量。同時,精確控制回流焊曲線(預熱區、保溫區、回流區和冷卻區),確保焊接可靠性。

- 測試驗證:采用在線測試(ICT)、功能測試(FCT)乃至老化測試等方法,全面驗證PCBA的功能性能和可靠性,確保只有100%合格的產品才能流入下一環節。

4. 數據驅動的生產協調

構建統一的信息化管理平臺,實現供應鏈各環節的數據共享和協同運作。通過ERP、MES等系統集成,實時追蹤訂單進度、物料庫存和生產狀態,使代工與代料兩大環節無縫銜接。這種數據驅動的方法能夠提高生產計劃的準確性和物料調度的及時性,減少信息孤島,優化整體效率。

5. 持續改進與知識共享

建立定期復盤機制,收集生產過程中的質量數據、效率指標和異常情況,分析改進機會。同時,通過跨部門協作和知識共享,將最佳實踐標準化、流程化,形成持續改進的良性循環。這種學習型組織的思維模式能夠不斷提升代工與代料協同管理的成熟度。

三、協同管理的挑戰與應對

盡管代工代料模式優勢明顯,但在實際協同管理中仍面臨諸多挑戰:

供應鏈不確定性是最大風險。為此,PCBA代工廠需要建立多源供應方案和替代料認證機制,在確保質量的前提下靈活調整物料策略。信息不對稱可能導致供需不匹配,因此需要建立透明的溝通機制和定期同步會議,確保客戶與工廠之間、工廠與供應商之間的信息流暢。質量標準統一性也是關鍵挑戰,PCBA代工廠需要建立清晰的質量標準(如IPC-A-610標準)和檢驗規范,并通過定期審核確保標準得到一致執行。

四、發展趨勢

隨著制造業數字化轉型升級,PCBA代工代料的協同管理也正朝著更加智能、綠色的方向發展:

- 智能化供應鏈:通過人工智能預測市場需求、優化庫存和物流規劃,實現更精準的供需匹配;

- 綠色制造:優先選擇無鉛、無鹵素等環保材料,優化生產能耗,減少碳足跡;

- 柔性生產:支持小批量、多品種的柔性制造模式,快速響應市場變化。

結語

打造高效的PCBA供應鏈,關鍵在于實現代工與代料的深度協同。這種協同管理不僅要求PCBA代工廠具備精密制造能力,更需要強大的供應鏈資源整合能力、全過程質量管控能力和數據驅動決策能力。作為專業的SMT貼片加工廠,我們始終致力于通過代工與代料的協同創新,為客戶提供高效、可靠的一站式PCBA制造解決方案,助力硬件企業縮短產品上市周期,降低綜合成本,提升市場競爭力。

通過構建堅韌、高效和透明的供應鏈體系,我們讓客戶能夠更專注于產品研發和市場開拓,共同推動電子產品創新邁向新高度。

2024-04-26

2024-04-26