在PCBA加工行業中,電氣性能測試是確保產品質量的關鍵環節。飛針測試和測試架測試作為兩種主流的電性能測試方法,各有其適用場景和優勢。如何在生產過程中正確選擇測試方法,直接關系到產品質量、生產成本和交貨效率。本文將為您詳細解析兩種測試方法,幫助您的PCBA加工廠做出最優選擇。

飛針測試:小批量生產的靈活解決方案

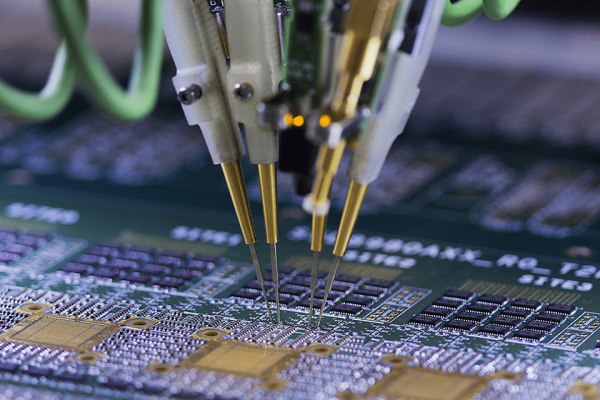

飛針測試是一種無需專用測試夾具的電氣測試方法,它使用4到8個獨立控制的探針移動到測試點,進行高壓絕緣和低阻值導通測試,檢測線路的開路和短路問題。

工作原理:飛針測試機通過精密移動的探針接觸測試焊盤和通孔,測試單個元件。測試探針通過多路傳輸系統連接到驅動器和傳感器來測試UUT上的元件。測試過程中,其他元件會在電氣上被屏蔽以防止讀數干擾。

主要優勢:

- 無需測試夾具:省去了測試架設計和制作成本

- 快速部署:直接導入設計文件即可編程測試,極大縮短前期準備時間

- 高精度測試:最小測試間隙可達0.3mm,能夠應對高密度布局的板卡

- 適應性強:特別適合不規則形狀或尺寸較大的電路板

局限性:

- 測試速度相對較慢:由于探針需要移動接觸各個測試點,不適合大批量生產

- 測試針折損率較高:需要定期更換測試針

- 薄板測試易跳針:對超薄板的測試穩定性有所限制

測試架測試:大批量生產的高效選擇

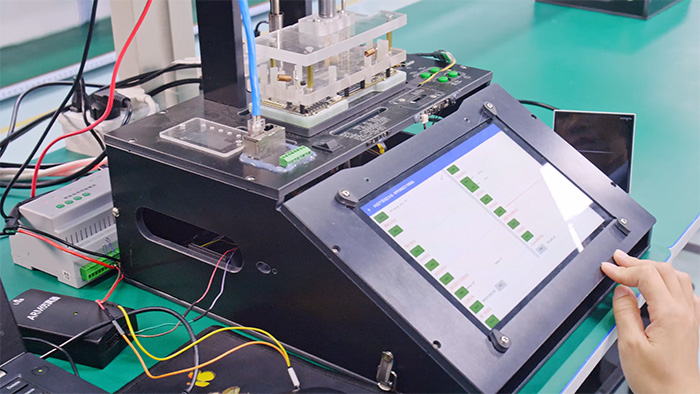

測試架測試(又稱針床測試)是針對量產PCB板進行通斷測試的專用測試夾具。它通過一次性壓接接觸電路板上所有測試點,快速完成全板測試。

工作原理:測試架是根據特定PCB板的設計定制的,上面安裝了與測試點一一對應的探針。測試時,通過上下兩端壓接,一次性接觸板子上所有需要測試的點,快速完成開路、短路及其他電氣性能測試。

主要優勢:

- 測試效率極高:一次性完成所有測試點的接觸,測試速度快,適合大批量生產

- 測試穩定性好:提供穩定的測試環境,保證測試結果的一致性

- 長期成本優勢:對于返單訂單,測試架可重復使用,不再產生額外測試成本

- 維護方便:出現故障時,可以快速定位和更換問題探針

局限性:

- 前期投入大:需要為每種電路板設計和制造專用測試架,初始成本高

- 制作周期長:測試架的設計和制作需要一定時間,延長了前期準備周期

- 靈活性差:電路板設計變更需要修改或重新制作測試架

如何為您的PCBA加工廠選擇合適的測試方案

1. 基于訂單批量選擇

- 飛針測試適用場景:

- 樣品階段(1-10片)及小批量生產(幾十片以內)

- 產品研發、調試階段

- 設計頻繁更改的產品

- 緊急交貨的樣板

- 測試架適用場景:

- 中大批量生產(通常100片以上)

- 設計穩定、預計會多次返單的產品

- 對測試效率有高要求的生產線

2. 基于經濟性考慮

做測試經濟性分析時,需要考慮總體成本平衡。飛針測試雖然單次測試成本較高,但對于小批量生產,避免了測試架的固定投入;而測試架雖然初始投資大,但測試效率高,分攤到大批量產品上的單件測試成本很低。

3. 基于技術因素選擇

- 板子復雜度:飛針測試適合高密度、細間距的板卡,最小測試間隙可達0.2mm

- 板子厚度:超薄板使用飛針測試時容易出現跳針問題,需謹慎選擇

- 測試精度要求:飛針測試的定位精度和可重復性可達5-15微米,能滿足高精度測試需求

實際生產中的綜合應用策略

在PCBA加工廠的實際運營中,可以采取以下策略優化測試方案:

- 分段使用策略:新產品開發階段使用飛針測試,量產階段轉為測試架測試,平衡速度與成本。

- 混合測試策略:對同一板卡上的不同區域,根據測試要求和批量,可結合兩種測試方法。

- 提前規劃測試策略:在PCB設計階段就考慮測試方案,優化測試點布局,為后期測試提供便利。

總結

飛針測試和測試架測試是PCBA加工廠保障產品質量的兩種重要手段,各有其優勢和適用場景。飛針測試以其靈活性和無夾具優勢,成為樣品和小批量生產的理想選擇;而測試架測試則憑借高效率和高重復性,在大批量生產中發揮不可替代的作用。

明智的PCBA加工廠會根據訂單批量、產品特性、交貨周期和成本因素,靈活選擇最適合的測試方案,才能在質量、成本和效率之間找到最佳平衡點,提升市場競爭力。

無論選擇哪種測試方法,最終目的都是確保出廠產品的可靠性,維護企業聲譽,為客戶創造最大價值。

2024-04-26

2024-04-26