在電子制造領域,PCBA(印刷電路板組裝)作為電子產品的核心制造環節,其發展史不僅是技術迭代的縮影,更是人類對電子設備小型化、高性能化需求的直接回應。從20世紀初的手工焊接到如今的智能化生產,PCBA加工歷經五次關鍵技術變革,每一次突破都推動著電子工業邁向新的高度。

一、起源與早期階段(1940s-1950s):手工焊接的原始時代

PCBA的雛形可追溯至二戰期間(約1943年),現代PCB發明者Paul Eisler通過蝕刻銅箔技術在基板上形成導線,解決了早期電子設備布線混亂的問題。此時的PCBA組裝極其原始:單面板上僅能通過通孔插裝技術(THT)手工焊接電子管、電阻等分立器件,效率低下且一致性差。這一階段的PCBA更像是“電子元件的物理堆砌”,但為后續技術發展奠定了基礎。

二、通孔插裝技術(THT)主導時代(1960s-1980s早期):自動化的初步探索

隨著雙面板普及和金屬化孔技術出現,THT成為主流。20世紀60年代自動插件機的發明,標志著PCBA加工從純手工邁向半自動化——機器可快速將帶長引線的軸向/徑向元件插入PCB通孔,再通過波峰焊一次性完成焊接。這一技術大幅提升了生產效率和可靠性,使電子產品開始向工業化量產邁進。然而,THT器件體積大、密度低的特點,難以滿足半導體技術進步帶來的微型化需求。

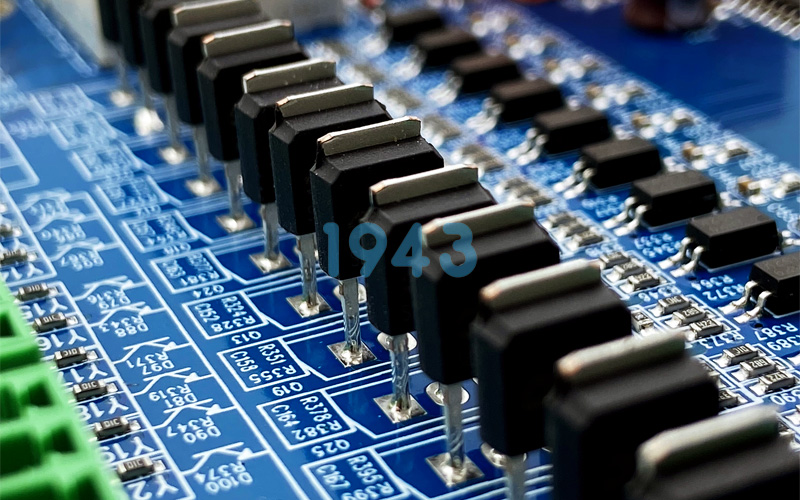

三、表面貼裝技術(SMT)革命(1970s末-1990s):小型化與高密度的里程碑

20世紀70年代末,表面貼裝技術(SMT)的出現徹底改變了PCBA的游戲規則。SMT通過將無引線或短引線的SMC/SMD元件(如片式電容、電阻、IC)直接貼裝在PCB焊盤上,配合錫膏印刷、貼片機、回流焊的組合工藝,實現了電子產品的小型化、輕量化和高性能化。

日本企業在這一階段扮演了關鍵角色:70年代后期,日本大型電子企業率先研制自動貼片機,并將其從內部專用設備改進為商業化通用設備。到90年代,SMT技術已成為PCBA加工的主流,推動了個人電腦、便攜設備等消費電子的爆發式增長。中國在80年代引進SMT技術后,迅速成為全球重要的SMT加工基地。

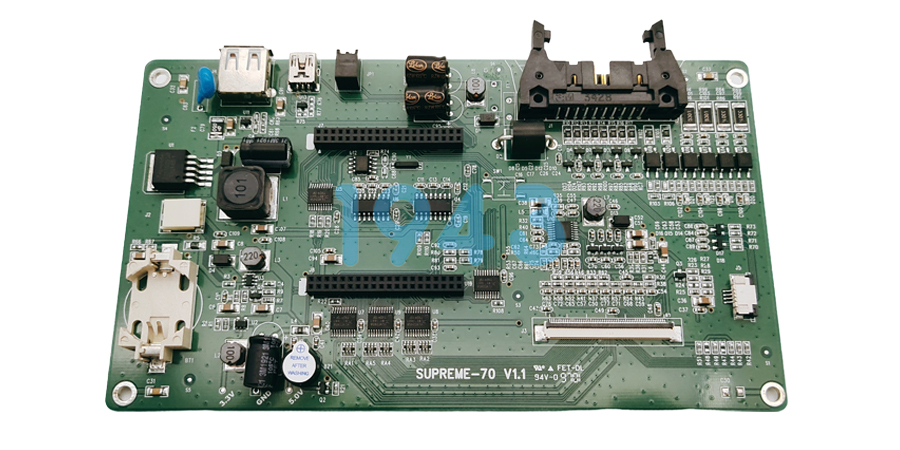

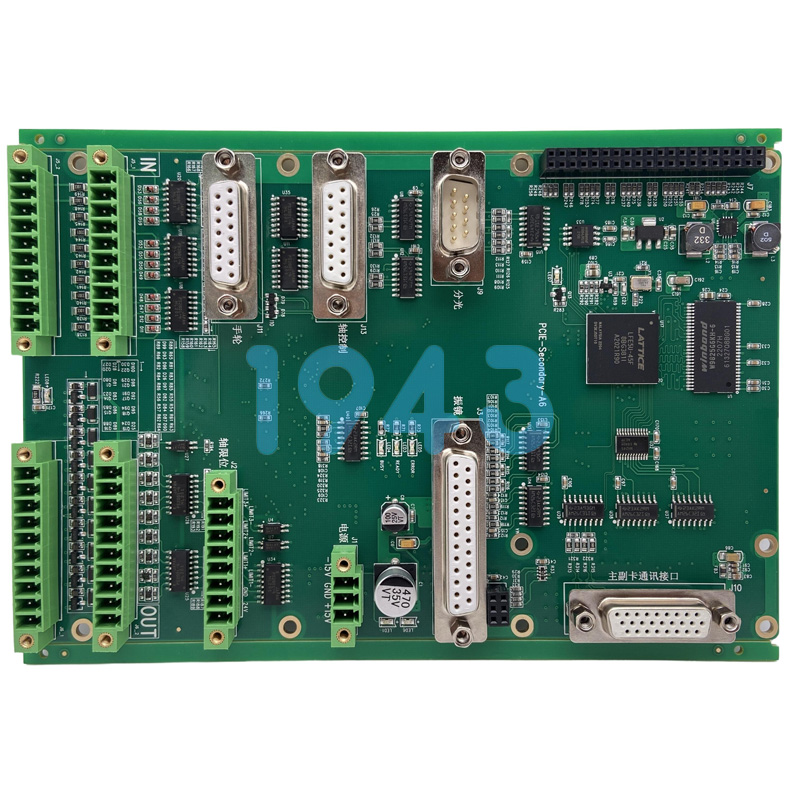

四、高密度互聯(HDI)與混合技術(1990s中期-2000s):精度與復雜度的雙重挑戰

隨著芯片引腳數激增(如BGA、CSP封裝)和便攜設備對空間的極致要求,HDI技術應運而生。這一階段的PCBA加工進入“SMT主導+THT并存”的混合時代:

- PCB技術升級:多層板(4層、6層甚至更多)、埋孔/盲孔、盤中孔等微孔技術普及,線寬/線距縮小至0.1mm以下;

- 工藝控制強化:錫膏印刷精度、貼片機對中精度(需匹配0.3mm以下引腳間距)、回流焊溫度曲線控制成為關鍵;

- 檢測手段進化:AOI(自動光學檢測)、X射線檢測(用于BGA底部焊點)、ICT(在線測試)等技術廣泛應用,確保高密度組裝的質量。

同時,RoHS等環保法規推動無鉛焊接成為主流,進一步提升了工藝復雜度。

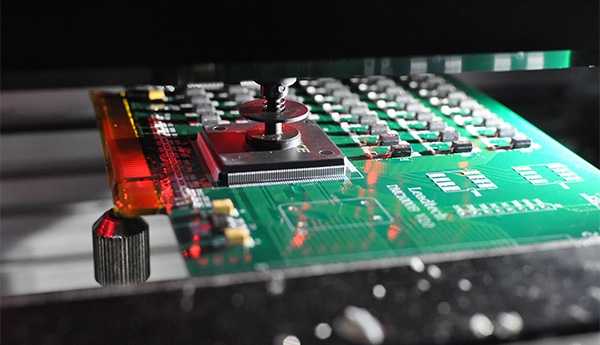

五、先進封裝與系統級集成(2000s末-至今):超越傳統板級的創新

21世紀以來,PCBA加工已不再局限于傳統板級組裝,而是與半導體封裝技術深度融合:

- 先進封裝技術:晶圓級封裝(WLP)、系統級封裝(SiP)、2.5D/3D封裝(如FCBGA、PoP)的出現,要求PCBA加工具備更精細的貼裝能力(如0201甚至更小元件)、底部填充等新工藝;

- 智能化制造:MES系統、機器視覺、人工智能在檢測和制程控制中的應用,推動柔性制造和小批量快速換線能力提升;

- 全球產業鏈轉移:自90年代起,中國憑借完整的產業鏈和強大的制造能力,成為全球最大的PCB和PCBA生產基地,SMT設備保有量居世界前列,市場占全球40%。

結語:持續演進的未來

PCBA加工的發展史,是一部不斷突破物理極限、追求更高集成度和性能的微型化史。從手工焊接到智能化生產,從通孔插裝到先進封裝,每一次技術變革都源于電子終端對小型化、高性能、低成本的需求。未來,隨著5G/6G、物聯網、人工智能等技術的推動,PCBA加工將繼續向更高密度、更高速度、更智能化的方向演進,而中國作為全球電子制造的核心基地,必將在這一進程中扮演更重要的角色。

2024-04-26

2024-04-26