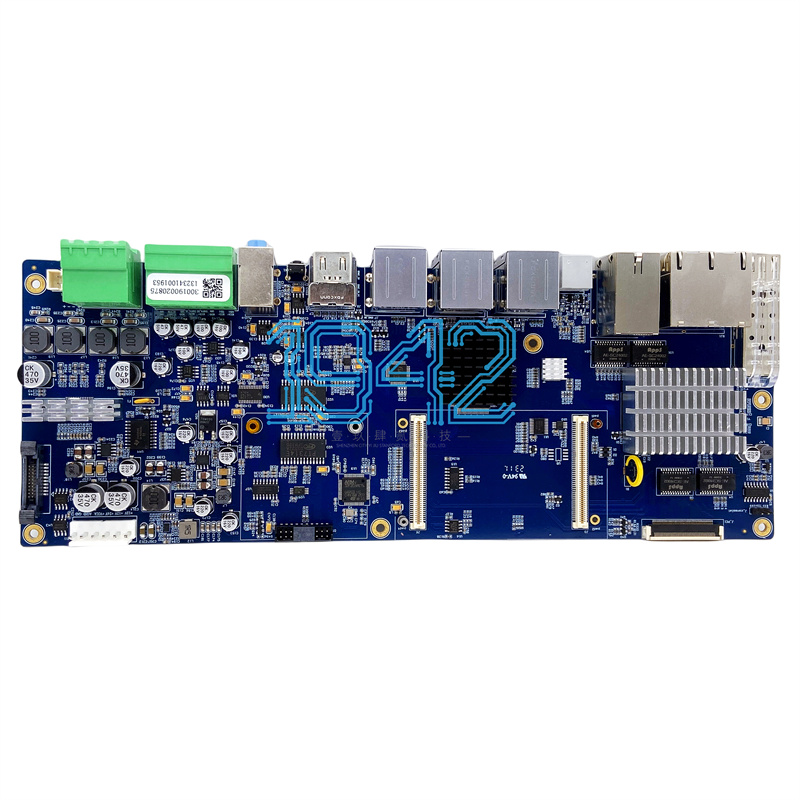

在電子制造領域,PCBA加工是實現電子產品從設計到成品的關鍵環節。作為一家專業的SMT貼片加工廠,1943科技深知PCBA加工廠管理的重要性。通過多年的經驗積累,我們建立了一套完善的管理體系,從生產流程優化到質量控制,從物料管理到人員培訓,全方位保障PCBA加工的高效與高質量,助力客戶在激烈的市場競爭中脫穎而出。

一、全流程質量控制:從源頭到交付的嚴格把控

(一)來料質量控制(IQC):嚴守質量第一關

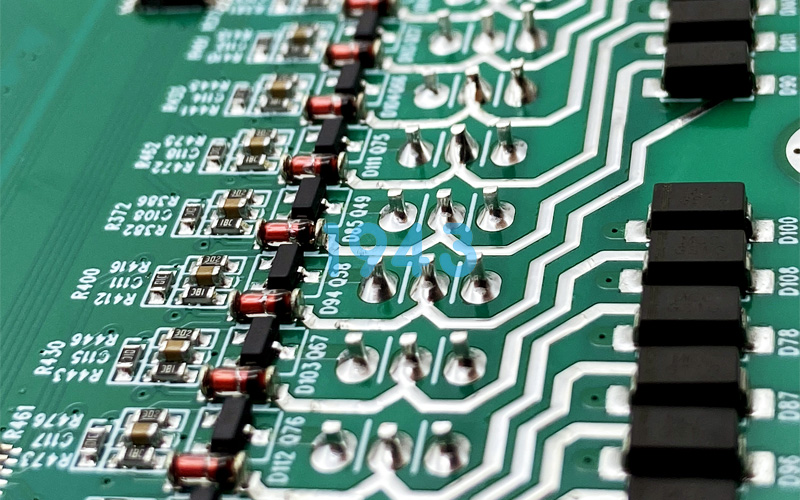

所有原材料,包括PCB板、元器件、錫膏等,在入庫前都必須經過嚴格的IQC檢驗。我們對關鍵元器件進行外觀檢查、規格核對、批次追溯碼驗證,必要時還會進行XRF成分分析或電氣參數測試。通過建立合格供應商名錄(AVL),優先采用原廠或授權渠道物料,杜絕翻新料、假冒料流入產線,確保從源頭把控物料質量。

(二)制程過程控制(IPQC):多節點實時監控

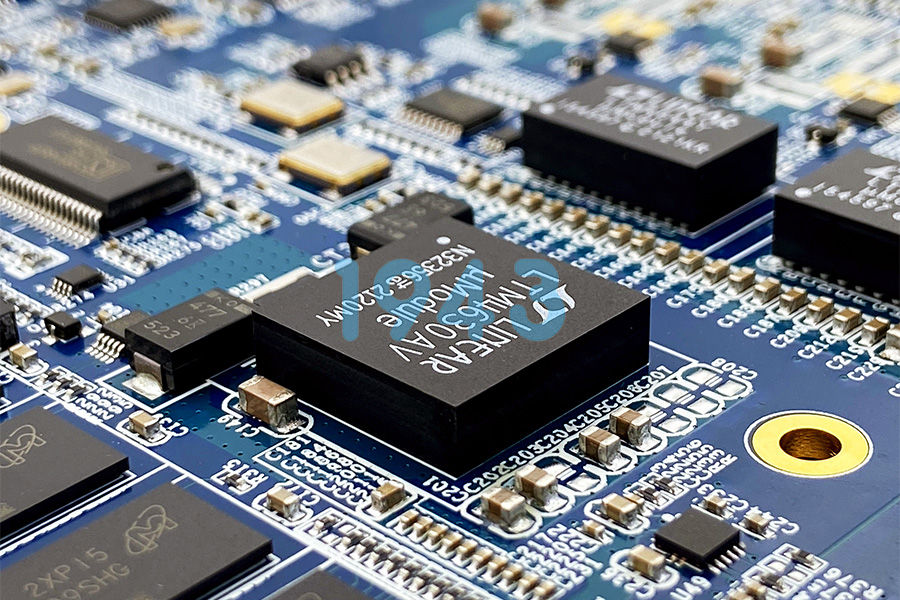

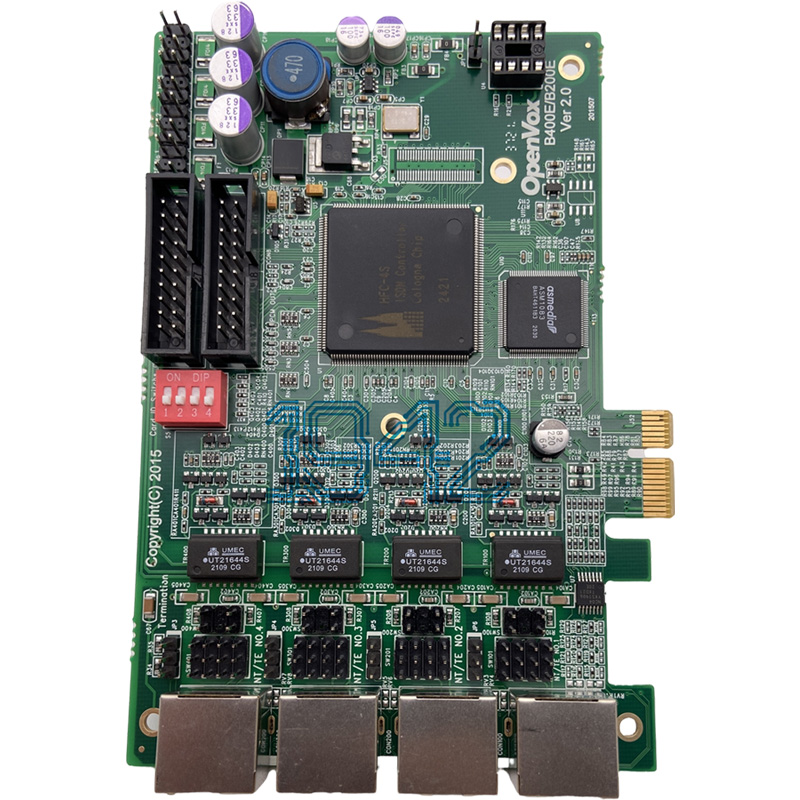

在生產過程中,我們通過多個關鍵節點的實時監控,確保每個環節的質量。錫膏印刷環節采用高精度激光鋼網,配合全自動印刷機與3D SPI(錫膏檢測儀),對錫膏厚度、體積、偏移等參數進行100%在線檢測。貼片精度方面,高速貼片機配備視覺對位系統,支持0201微型元件及0.3mm間距BGA封裝,貼裝精度可達±0.03mm。回流焊接環節,基于產品特性定制回流焊溫度曲線,通過12溫區精準控溫,確保焊點飽滿、無空洞、無橋接。

(三)自動化檢測體系:AOI+X-RAY雙重防線

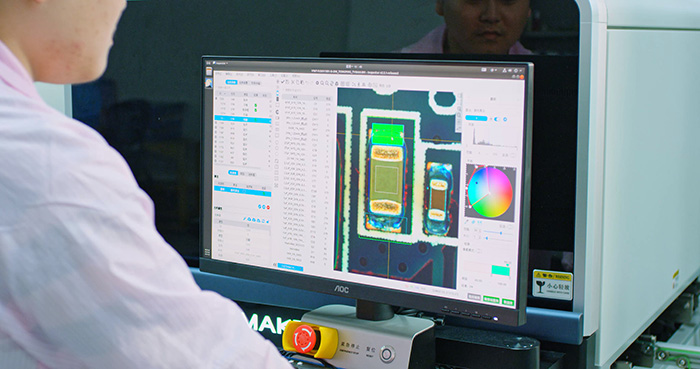

我們部署了高分辨率AOI設備,在印刷后、貼片后、回流焊后三大關鍵節點自動識別元件缺失、極性反向、偏移、立碑、少錫等20余類缺陷。針對BGA、CSP等隱藏焊點器件,使用X-Ray透視檢測進行空洞率分析,確保內部焊接可靠性。此外,通過FCT功能測試模擬實際工作場景,對PCBA進行通電功能驗證,覆蓋電壓、電流、通信協議、傳感器響應等關鍵指標。所有檢測數據自動上傳至MES系統,形成可追溯的質量檔案。

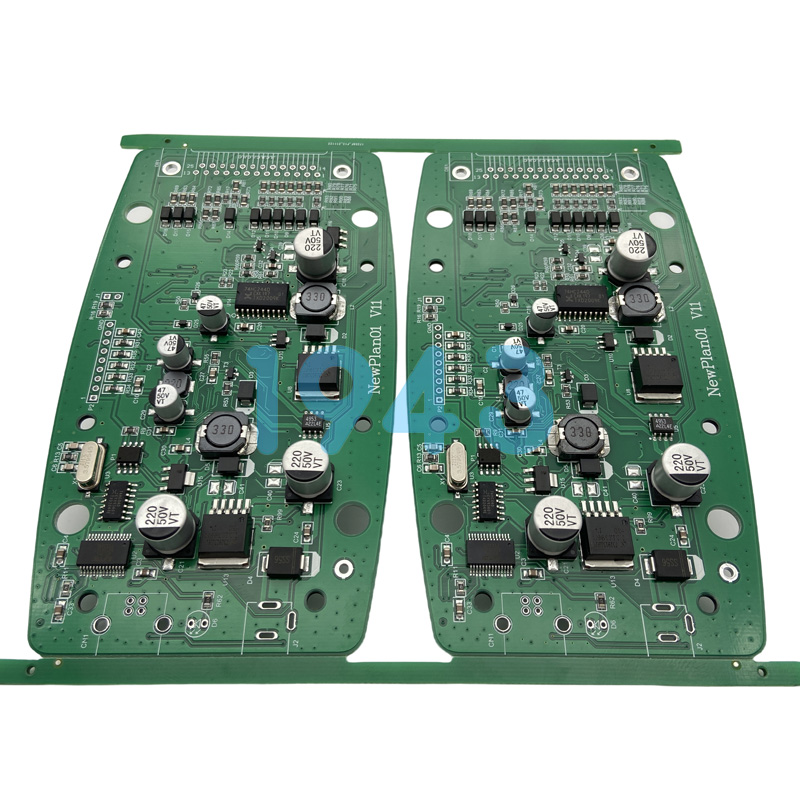

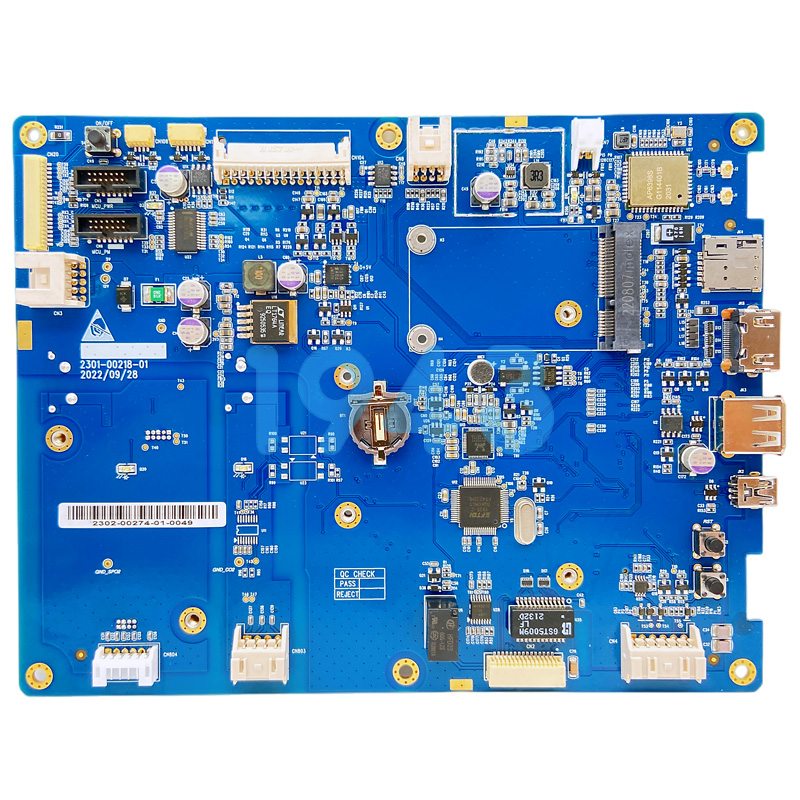

(四)成品出貨檢驗(OQC)與可靠性驗證

在成品出貨前,我們執行全檢或按AQL標準抽樣檢驗,確保外觀、標識、包裝符合客戶要求。針對高可靠性產品,如工業、醫療類,額外增加老化測試(Burn-in)、高低溫循環、濕熱試驗等環境應力篩選,提供完整的測試報告與質量證書,支持客戶進行第三方認證或審計。

二、生產流程優化:提升效率與良率

(一)物料預檢標準化

建立嚴格的來料檢驗規范,采用SPI實現焊膏印刷質量的實時監控,將錫膏厚度偏差控制在±10μm以內。通過標準化的物料預檢流程,減少因物料異常導致的生產停機。

(二)設備與工藝升級

優化鋼網定位精度至±0.02mm,結合視覺定位系統減少PCB基準點識別誤差。引入動態貼片壓力補償技術,降低貼裝偏移率至≤0.05mm。這些技術升級顯著提升了生產效率和產品良率。

(三)智能化檢測與數據分析

引入高精度AOI設備與AI算法結合的多維度缺陷識別系統,實現從焊膏印刷到回流焊接的全流程質量追溯。通過MES系統整合生產數據,實現質量追溯與工藝優化閉環,提升缺陷追溯效率40%。

三、人員培訓與發展:打造專業團隊

在1943科技,我們深知人才是企業發展的核心動力。因此,我們定期組織專業培訓,涵蓋設備操作、工藝優化、質量控制等多個方面,確保員工掌握最新的技術和管理知識。通過內部培訓與外部交流相結合的方式,我們不斷提升團隊的專業水平,為客戶提供更優質的服務。

四、客戶定制化服務:滿足多樣化需求

我們深知每個客戶的需求都是獨特的,因此提供高度定制化的服務。從產品設計階段的DFM(可制造性設計)評審,到生產過程中的工藝優化建議,再到成品交付后的售后支持,我們始終以客戶為中心,提供全方位的解決方案。

五、1943科技:您的可靠合作伙伴

選擇1943科技,您將獲得的不僅僅是一次PCBA加工服務,更是一份長期可靠的合作伙伴關系。我們憑借完善的質量控制體系、優化的生產流程、專業的團隊和定制化的服務,致力于為您的電子產品制造提供卓越的品質保障。

1943科技憑借多年的行業經驗和不斷創新的精神,為您提供高效、高質量的PCBA加工服務。我們期待與您攜手合作,共同開啟電子制造的新篇章。

2024-04-26

2024-04-26