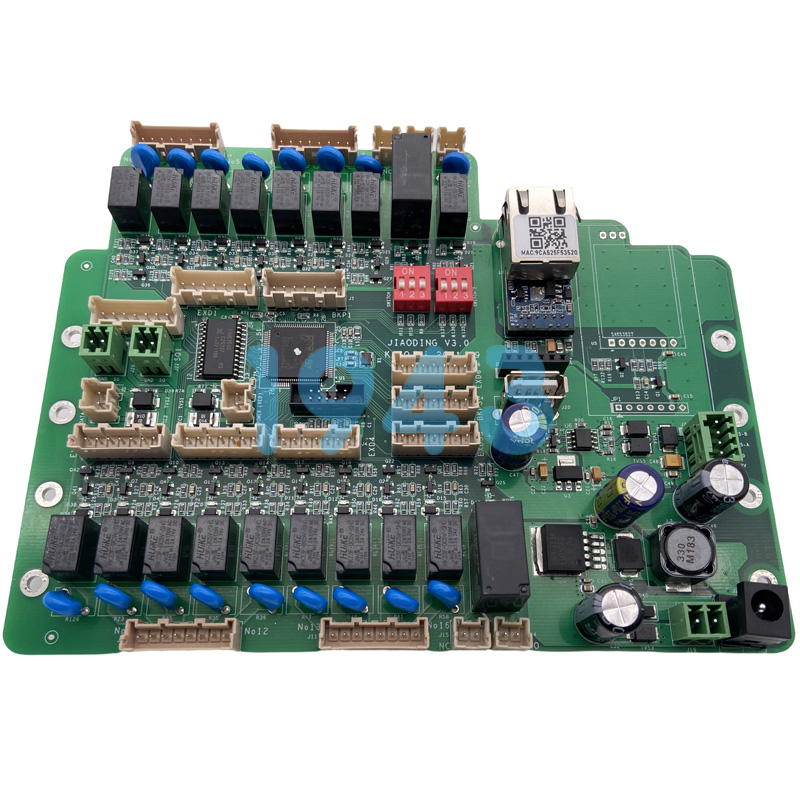

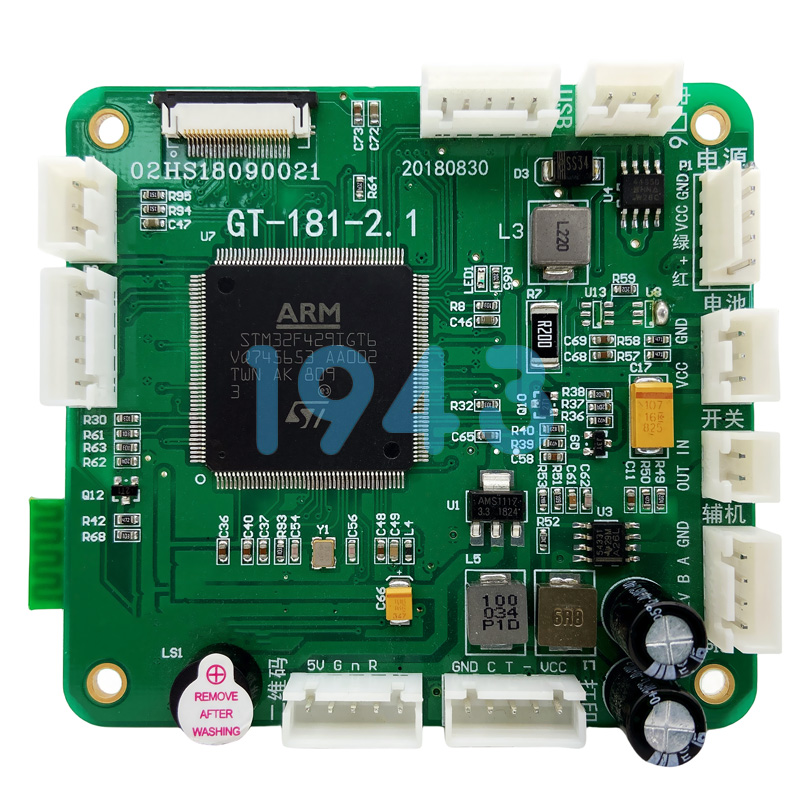

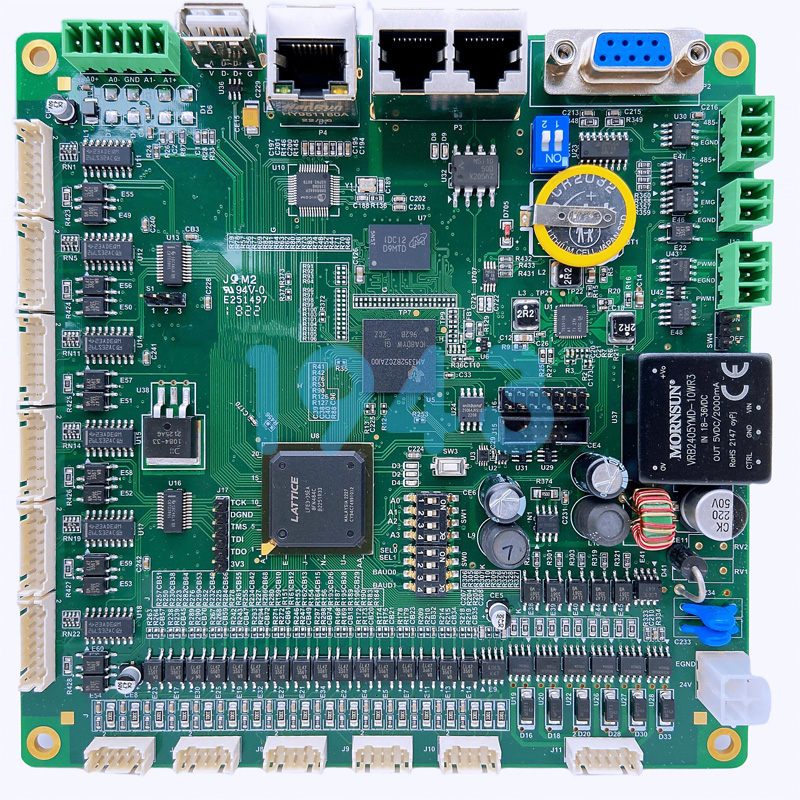

SMT貼片組裝加工技術已成為推動電子產品小型化、高性能化發展的核心力量。1943科技作為專業的SMT貼片加工廠,憑借先進的技術設備、精湛的工藝流程和嚴格的質量管控體系,致力于為客戶提供高效、優質、可靠的貼片組裝服務,助力電子制造行業的蓬勃發展。

一、SMT貼片組裝加工的工藝流程

SMT貼片加工的工藝流程復雜且精細,每一個環節都直接影響產品的質量和可靠性。以下是1943科技在SMT貼片組裝加工中的核心流程:

1. 錫膏印刷:精度與一致性的起點

錫膏印刷是SMT制造的第一步,其核心目標是在PCB焊盤上精準、均勻地涂覆適量焊膏。1943科技采用激光切割高精度鋼網,確保開孔尺寸與PCB焊盤嚴格匹配,尤其對0201等微型元件至關重要。印刷過程中,刮刀壓力、速度、脫模高度等參數需根據PCB厚度、元件密度動態優化。此外,焊膏檢測(SPI)實時監控錫膏厚度、體積、偏移等指標,提前攔截印刷缺陷,避免流入后續工序。

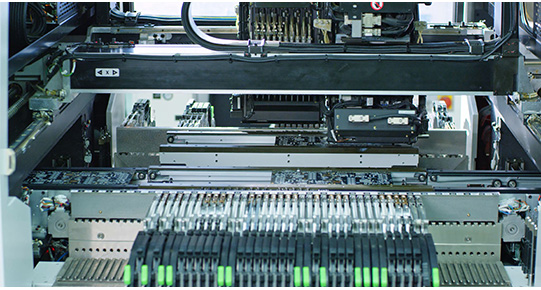

2. 元件貼裝:高速與高精度的平衡

貼片環節是SMT自動化程度最高的階段,現代貼片機可在每小時數萬點的速度下實現微米級定位。1943科技的貼片機通過高分辨率攝像頭識別元件本體與PCB Mark點,自動校正貼裝坐標,應對元件公差與PCB變形。當前主流設備可實現±0.03mm的重復定位精度,滿足0.3mm以下細間距BGA、CSP等先進封裝的貼裝需求。

3. 回流焊接:熱工藝的科學調控

回流焊是將錫膏熔融并形成可靠焊點的關鍵熱過程,其溫度曲線設計直接影響焊接可靠性。1943科技采用SAC305等無鉛焊料,回流峰值溫度通常控制在240–250℃,需精確管理預熱、保溫、回流與冷卻四階段。通過多溫區獨立控溫,減少PCB翹曲與元器件熱損傷風險,尤其適用于多層板與混合材料基板。

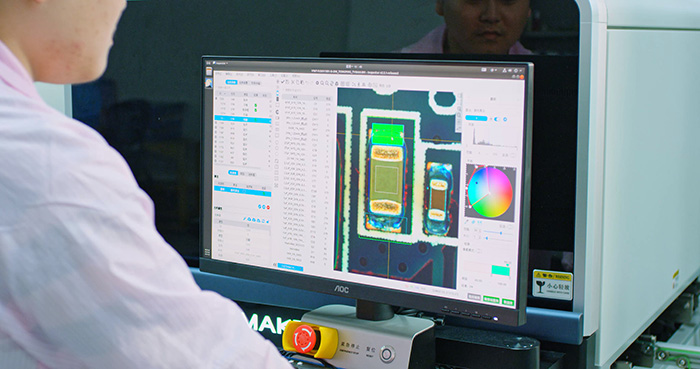

4. 檢測與返修:確保產品質量

采用自動光學檢查(AOI)、X光檢測、功能測試等手段,對貼片的質量和焊接的可靠性進行檢測。AOI光學檢測系統能夠精準識別微米級缺陷,并支持實時反饋與工藝參數動態調整。對于檢測出的不良品,進行及時的返修處理,確保產品質量。

二、1943科技的SMT貼片組裝加工服務

1943科技在SMT貼片組裝加工領域擁有豐富的經驗和技術實力。我們引進了先進的生產設備,如高精度貼片機、全自動錫膏印刷機、多溫區回流焊爐等,確保生產過程的高效性和產品質量的穩定性。同時,我們注重技術創新和工藝優化,不斷提升生產效率和產品良率。此外,我們還建立了完善的質量管控體系,從原材料采購到成品出貨,全程嚴格把控質量關,為客戶提供高品質的SMT貼片組裝加工服務。

三、行業發展趨勢與1943科技的展望

隨著科技的不斷進步,SMT貼片組裝加工行業呈現出以下發展趨勢:

1. 微型化與高精度化

電子產品不斷向小型化、輕薄化方向發展,對SMT貼片技術的精度要求越來越高。1943科技支持0201最小封裝的貼片,引腳最小間距可達0.3mm,能夠精準處理物聯網設備中常見的小尺寸傳感器元件等微型元件。

2. 智能化與自動化

智能化和自動化已成為SMT貼片行業發展的必然趨勢。1943科技的智能Feeder上料系統、聯機SPI+AOI檢測、自動上下板機器人等自動化設備和系統的應用將更加廣泛,實現從上料、檢測到生產的全流程自動化,提高生產效率和產品一致性,降低人工成本和人為失誤。

1943科技始終致力于提供高質量、高效率的SMT貼片組裝加工服務,滿足客戶的多樣化需求。我們通過不斷創新和優化工藝流程,確保每一個環節都符合最高標準,為您的電子產品制造提供堅實的保障。選擇1943科技,開啟電子制造的新未來。

2024-04-26

2024-04-26