在當前電子設備高度集成化的時代,芯片貼片加工焊接作為SMT表面貼裝技術的核心環節,已成為影響電子產品質量最關鍵的工藝之一。從簡單的電阻電容到復雜的高速芯片,每一顆元件的精準貼裝和可靠焊接都關系著整個產品的成敗。

對于電子產品制造商、硬件工程師以及采購決策者而言,了解芯片貼片加工焊接的工藝流程與質量要點,是確保產品可靠性與生產效率的重要基礎。

芯片貼片加工焊接的核心價值

芯片貼片加工焊接是將半導體芯片和元器件通過精密設備貼裝到PCB線路板上,并通過焊接形成可靠電氣連接的過程。這一工藝質量直接影響到:

- 電路性能穩定性:精確的貼裝位置和均勻的焊接質量保證信號傳輸完整性

- 產品壽命與可靠性:良好的焊接連接能抵抗熱脹冷縮、機械振動等環境影響

- 生產效率與成本:高直通率減少返修,縮短生產周期

隨著元器件尺寸不斷縮小和引腳間距日益細化,芯片貼片加工焊接工藝正面臨著前所未有的精度挑戰。0201、01005等微小元件以及細間距IC芯片的廣泛應用,要求加工企業必須具備微米級的控制能力和嚴格的工藝管理體系。

芯片貼片加工焊接的全流程解析

焊膏印刷:焊接質量的基礎

焊膏印刷作為首道工序,其質量直接影響后續工藝效果。在這一階段:

- 鋼網設計與制作:激光切割的不銹鋼網板開口尺寸和形狀需與PCB焊盤精確匹配

- 印刷參數控制:刮刀壓力、速度和角度直接影響焊膏成型質量

- 焊膏特性管理:焊膏的粘度、金屬含量和助焊劑活性需與環境溫度濕度相適應

焊膏印刷后需立即進行焊膏檢查(SPI),通過3D光學掃描技術測量焊膏的厚度、面積和體積,確保每個焊盤上的焊膏沉積符合要求。研究表明,超過60%的SMT組裝缺陷源于焊膏印刷環節,故此階段控制至關重要。

精密貼裝:精度決定位置

芯片與元器件貼裝是整個過程的核心精度環節,關鍵控制點包括:

- 貼裝精度控制:高精度貼片機可確保元件準確貼裝到指定位置,現代設備能達到±30μm的貼裝精度

- 元件對中技術:視覺系統通過識別元件引腳與焊盤位置,自動校正貼裝坐標

- 貼裝壓力管理:壓力過大會導致焊膏擠出過多,過小則會使元件粘接不牢

對于不同尺寸的元器件,需選用合適的吸嘴類型并設置相應的吸取參數,防止元件損壞或定位不準。特別是對于QFP、BGA等精密器件,引腳共面性和與焊盤的平行度至關重要。

回流焊接:形成可靠連接

回流焊接是通過加熱使焊膏熔化,形成冶金連接的過程:

- 溫度曲線優化:根據焊膏特性和PCB組裝密度,設定合理的預熱、浸潤、回流和冷卻參數

- 加熱均勻性保障:確保PCB表面各點溫度均勻,避免局部過熱或加熱不足

- 焊接環境控制:在真空環境中進行焊接操作可以避免形成孔隙,影響熱傳遞

焊接時,需在元器件的焊端或引腳不小于1/2厚度處浸入焊膏。一般元器件貼片時的焊膏擠出量應小于0.2mm,窄間距元器件則應小于0.1mm。

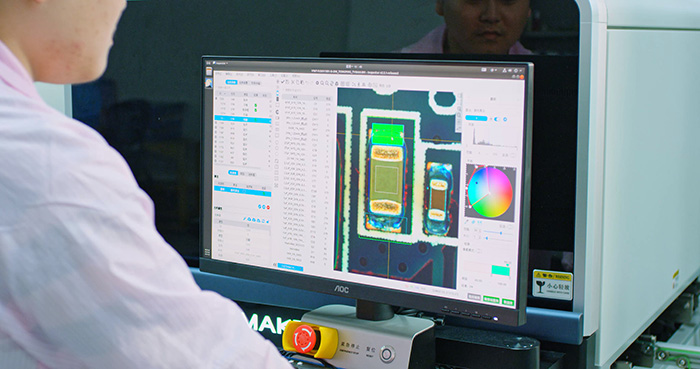

焊后檢測:質量保證的最后防線

焊接完成后需進行全面的質量評估:

- 自動光學檢測(AOI):通過多角度攝像頭檢測元件位置、極性和焊接外觀

- X射線檢測:針對BGA、QFN等隱藏焊點,檢查其焊接質量和內部空洞

- 功能測試:驗證組裝后的PCBA是否符合設計規格

現代檢測系統已具備微米級缺陷識別能力,結合AI技術,能顯著提升產品良率。

芯片貼片加工焊接的難點與對策

微細間距元件的挑戰

隨著芯片引腳間距不斷縮小,傳統貼裝技術面臨諸多挑戰:

- 橋連問題:細密引腳間易產生焊料橋連,需精確控制焊膏量和印刷精度

- 對齊精度:微米級貼裝偏差就可能導致焊接不良,要求設備具有視覺補償功能

- 焊接熱量控制:小尺寸元件對熱應力敏感,需精確控制熱溫度

應對策略包括采用新型焊膏印刷技術,精確控制焊膏的厚度與量,結合高精度貼片機的定位,同時優化鋼網設計和焊膏選型。

異形元件與特殊材料

非標準元件的貼裝需要特殊處理:

- 異形元件定位:對于不規則形狀元件,需設計專用吸嘴和固定裝置

- 熱敏感元件保護:對溫度敏感元件,需采用局部屏蔽或階梯溫度曲線

- 特殊基板應對:對于高頻材料等特殊基板,需調整工藝參數以適應其特性

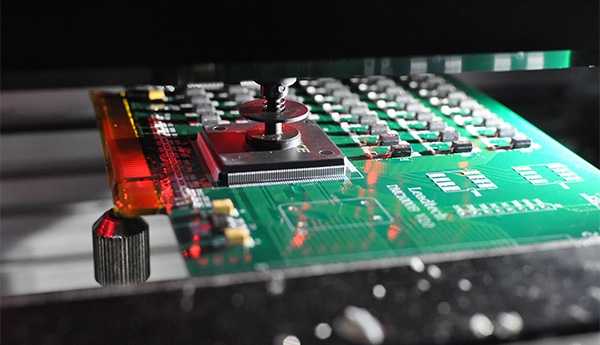

軟硬板結合焊接難題

軟硬結合板的焊接存在特有挑戰:

- 固定與定位:采用磁性材料與金屬壓塊將軟板牢牢固定,與硬板同步進入回流爐

- 熱應力管理:軟硬板熱膨脹系數差異可能導致焊接后變形,需優化溫度曲線

- 共面性保證:使用專用治具確保軟硬板連接處平整度

通過工藝創新,軟硬板焊接的直通率可從80%提升至95%以上。

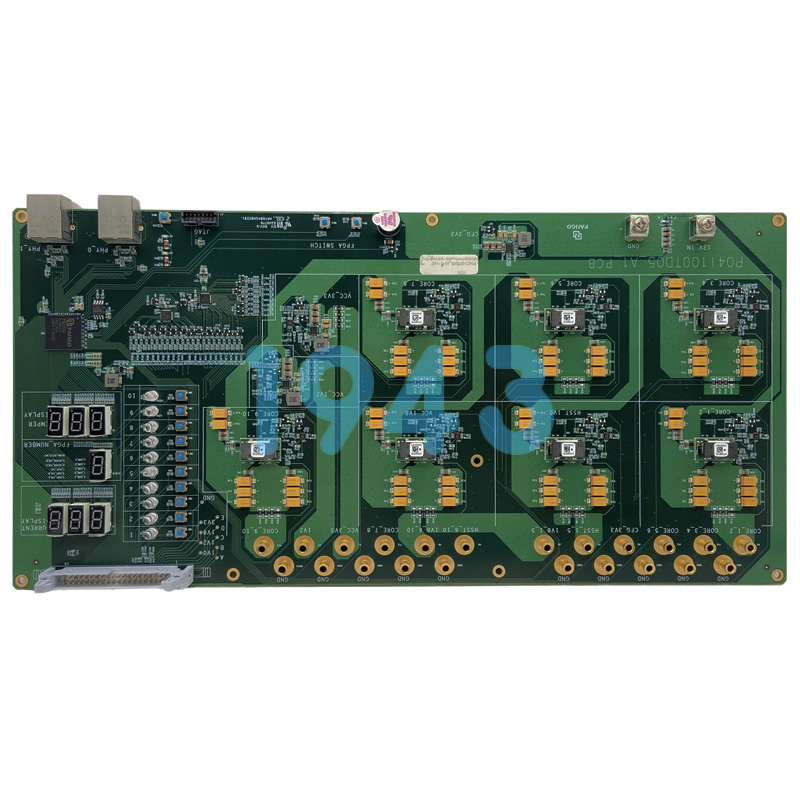

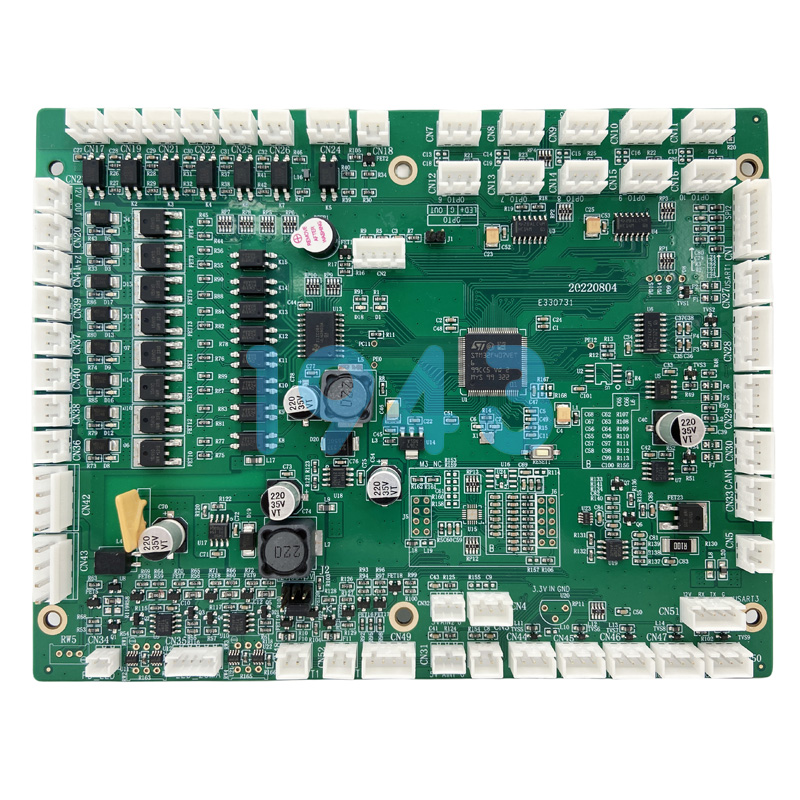

1943科技的芯片貼片焊接專業能力

精密工藝裝備

1943科技配備全自動高速貼片設備,具有:

- 高精度貼裝能力:貼裝精度可達±30μm級別,滿足微細間距元件貼裝需求

- 多功能生產配置:支持從0201微小元件到大型BGA、連接器等異形元件的貼裝

- 智能過程控制:實時監控關鍵工藝參數,自動補償設備波動

全面質量保障體系

我們建立了完善的質量管理體系:

- 全過程質量控制:從原材料入庫到成品出貨,設立多個質量檢測節點

- 先進檢測技術:采用SPI、AOI和X-Ray組合檢測策略,確保缺陷早發現早處理

- 數據追溯能力:全流程數據記錄與分析,實現問題快速定位與改進

工藝優化與問題解決能力

基于多年的技術積累,我們擅長:

- 工藝參數優化:通過DOE分析確定最佳工藝窗口,提高工藝穩定性

- 特殊工藝開發:針對客戶特殊需求,開發定制化工藝方案

- 問題快速響應:專業工藝團隊可快速分析并解決生產異常,減少停機時間

芯片貼片焊接技術發展趨勢

高精度與微型化

為適應電子產品小型化趨勢,芯片貼片焊接技術正朝著更高精度方向發展:

- 微細間距能力:貼裝精度從毫米級向微米級邁進,滿足0.3mm以下引腳間距芯片需求

- 01005以下元件:設備與工藝已能應對01005及以上微小元件的貼裝挑戰

- 立體貼裝技術:3D-MID技術使在三維曲面上的貼裝成為可能

智能化與數字化

數字化技術正在改變傳統電子制造模式:

- 智能過程控制:基于大數據和AI技術,實現工藝參數自適應優化

- 虛擬工藝驗證:在生產前通過數字孿生技術模擬和優化工藝方案

- 預測性維護:通過設備數據監測,提前預判潛在故障,減少非計劃停機

綠色與高效制造

可持續發展理念推動技術革新:

- 無鉛焊接工藝:適應環保要求,高溫無鉛焊接材料與工藝日益成熟

- 低能耗設計:設備能效提升,工藝周期縮短,降低單位產品能耗

- 材料優化:減少輔料消耗,提高利用率,降低環境負擔

芯片貼片加工焊接已不再是簡單的組裝工序,而是融合了材料科學、熱力學、精密機械和數字技術的系統性工程。1943科技憑借深厚的技術積累和不斷創新的工藝能力,為客戶提供高可靠性、高直通率的芯片貼片加工焊接服務,成為眾多優秀企業信賴的制造伙伴。

如果您有芯片貼片加工焊接的需求,歡迎聯系1943科技,我們的工藝團隊將為您提供專業可靠的解決方案。

2024-04-26

2024-04-26