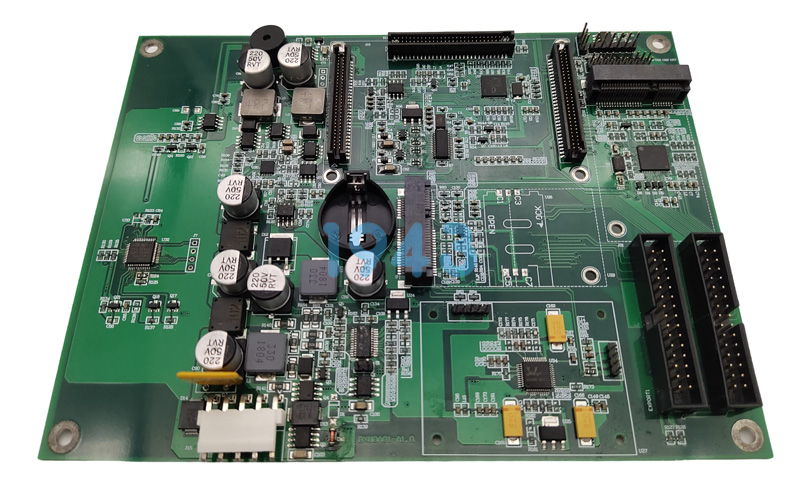

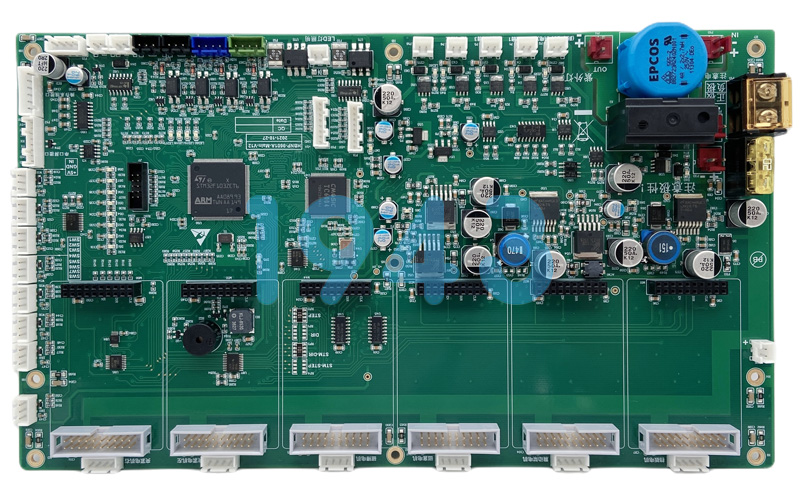

醫療設備作為守護生命健康的關鍵載體,其可靠性直接關乎診療安全與患者權益。而PCBA作為醫療設備的“心臟”,其貼片加工質量更是決定設備性能穩定性、精準度及使用壽命的核心環節。與通訊物聯、工業控制等領域相比,醫療設備PCBA貼片加工對精度、可靠性、安全性的要求更為嚴苛,選擇一家具備專業資質與技術實力的加工廠家至關重要。深耕SMT領域多年的1943科技,結合醫療設備加工經驗,為您解析優質醫療設備PCBA貼片加工的核心要點。

一、醫療設備PCBA貼片:始于標準,嚴于常規

醫療設備的特殊性決定了其PCBA貼片加工必須遵循遠超普通行業的標準體系,這是保障醫療設備安全合規的前提。

首先是行業資質門檻。優質的醫療設備PCBA貼片加工廠需具備醫療器械相關的生產資質,如ISO 13485醫療器械質量管理體系認證,確保從生產流程到質量管控均符合醫療行業規范。1943科技不僅通過ISO 13485認證,更建立了符合GMP(藥品生產質量管理規范)精神的潔凈生產車間,車間潔凈度達萬級標準,溫度控制在22±2℃,濕度保持40-60%RH,有效避免粉塵、靜電對精密元件造成的影響,適配植入式、診斷類等高端醫療設備的加工需求。

其次是材料選用標準。醫療設備PCBA對原材料的穩定性和耐候性要求極高,需選用符合醫療級標準的元器件、焊膏及PCB板材。1943科技在原材料采購環節建立了嚴格的準入機制,元器件優先選擇符合AEC-Q100或IEC 60601標準的產品,焊膏采用無鉛、低揮發的醫療級型號,PCB選用耐高溫、低吸潮的FR-4板材,且所有原材料均需提供完整的材質證明和追溯報告,確保源頭可控。

二、核心技術支撐:適配醫療設備的精密加工需求

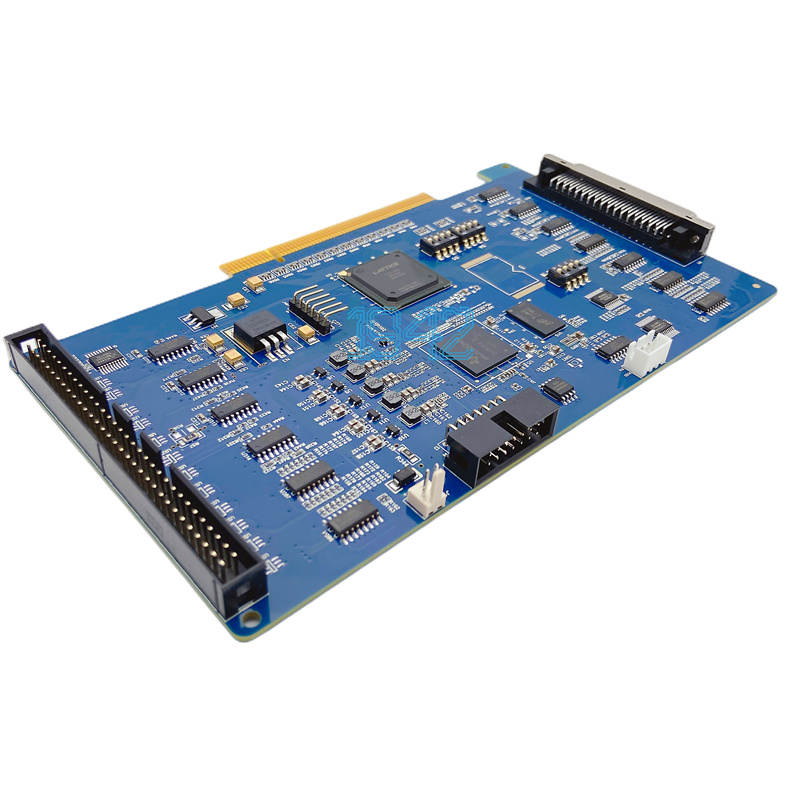

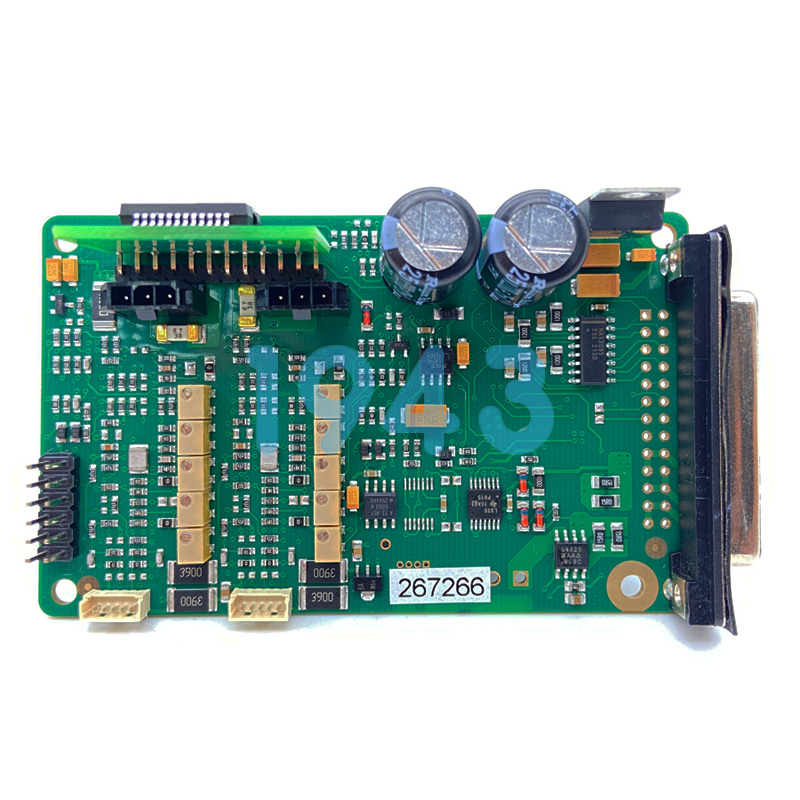

醫療設備PCBA常集成大量精密元件,如微處理器、傳感器、高頻芯片等,且部分設備存在小型化、便攜化的設計需求,這對貼片加工的精度、工藝適配性提出了極高要求,需依托核心技術實現精準加工。

高精度貼裝技術是基礎保障。針對醫療設備中常見的0201超微型元件、BGA/QFN精密封裝元件以及間距僅0.3mm的細間距元件,需配備高速高精度貼片機。1943科技引進的貼片機貼裝精度達±0.03mm,可實現多品種、小批量精密元件的穩定貼裝,同時針對醫療設備中常用的異形傳感器,定制專用吸嘴和貼裝程序,確保貼裝一致性和可靠性。

焊接工藝的優化適配同樣關鍵。醫療設備PCBA需在不同環境下保持穩定性能,焊接焊點需具備優異的力學強度和耐老化性。1943科技采用多溫區回流焊爐,針對不同醫療設備PCBA的特性定制溫度曲線,如針對包含熱敏元件的診斷設備PCBA,采用“低溫預熱、緩慢升溫”的曲線方案,避免元件受損;針對植入式設備PCBA,通過調整回流溫度和時間,提升焊點致密度,降低空洞率至≤8%,遠超普通行業15%的標準。

此外,醫療設備PCBA的DFM(可制造性設計)服務需更具專業性。1943科技的DFM團隊熟悉醫療設備的電磁兼容(EMC)要求和散熱需求,在設計階段即可為客戶提供優化建議,如針對心電監測設備PCBA,優化接地設計減少電磁干擾;針對高溫運行的理療設備PCBA,合理規劃散熱焊盤布局,從源頭提升產品可靠性。

三、全流程品控體系:為醫療設備安全保駕護航

醫療設備的“零缺陷”要求決定了其PCBA貼片加工必須建立覆蓋“來料-過程-成品-追溯”的全流程品控體系,任何一個環節的疏漏都可能引發嚴重后果。

來料檢測(IQC)實行“雙重驗證”機制。1943科技不僅對每批次原材料進行外觀、尺寸、電氣性能檢測,還聯合第三方權威機構對關鍵元器件進行可靠性測試,如高溫高濕老化測試、鹽霧測試等,確保原材料在極端環境下仍能穩定工作。對于焊膏等易變質材料,建立恒溫冷藏存儲機制,嚴格管控使用期限和開封后的保存時間,杜絕因材料問題導致的加工缺陷。

過程質量控制(IPQC)采用“實時監控+全檢”模式。在焊膏印刷環節,通過SPI(焊膏檢測)設備100%檢測焊膏厚度、面積和偏移量,確保焊膏厚度波動≤±5%;貼裝后通過AOI(自動光學檢測)設備對元件極性、偏移、缺件等缺陷進行全檢;焊接后針對BGA、CSP等隱蔽焊點,采用X-ray檢測設備進行100%檢測,確保焊點無空洞、無虛焊。同時,每道工序均配備專職質檢人員,通過MES系統實時記錄加工參數和質檢數據,實現過程可追溯。

成品檢測(FQC)環節更注重可靠性驗證。除常規的電氣性能測試、外觀全檢外,1943科技還針對醫療設備特性開展專項測試,如高低溫循環測試(-40℃至85℃,50個循環)、振動測試(10-2000Hz,掃頻測試)、電磁兼容測試(符合GB 4824-2013標準)等,確保PCBA在不同診療環境下均能穩定運行。成品出廠前需提供完整的測試報告和質量追溯文件,滿足醫療設備行業的合規要求。

四、1943科技:醫療設備PCBA貼片加工的專業之選

深耕SMT貼片加工領域多年,1943科技憑借對醫療設備行業標準的深刻理解、核心技術的扎實積累以及全流程的品控保障,成為眾多醫療設備企業的信賴合作伙伴。

在服務能力上,1943科技針對醫療設備“小批量、多品種、高要求”的加工特點,建立了柔性生產體系,可快速響應客戶的定制化需求,常規訂單交付周期7-10天,緊急研發訂單可實現48小時試樣、7天小批量交付,助力客戶加速產品上市進程。同時,配備專屬技術對接團隊,全程跟進項目進度,從DFM設計優化到成品交付后的技術支持,提供一站式服務。

在合規保障上,1943科技建立了完善的質量追溯體系,從原材料采購到成品交付,每個環節的信息均錄入系統,可實現“一物一碼”全生命周期追溯,若出現問題可在1小時內定位影響范圍并提出解決方案,完全符合醫療設備行業的追溯要求。

醫療設備PCBA貼片加工容不得絲毫馬虎,選擇一家專業、可靠的加工廠家是保障醫療設備品質的關鍵。1943科技以ISO 13485認證為基礎,以高精度加工技術為核心,以全流程品控為保障,致力于為醫療設備企業提供高品質的PCBA貼片加工服務。

如果您是醫療設備研發或生產企業,正在尋找專業的PCBA貼片加工合作伙伴,歡迎聯系1943科技!我們將為您提供免費的DFM分析、樣品試產服務,并開放潔凈車間供實地考察,用專業實力為您的醫療設備品質筑牢防線!

2024-04-26

2024-04-26