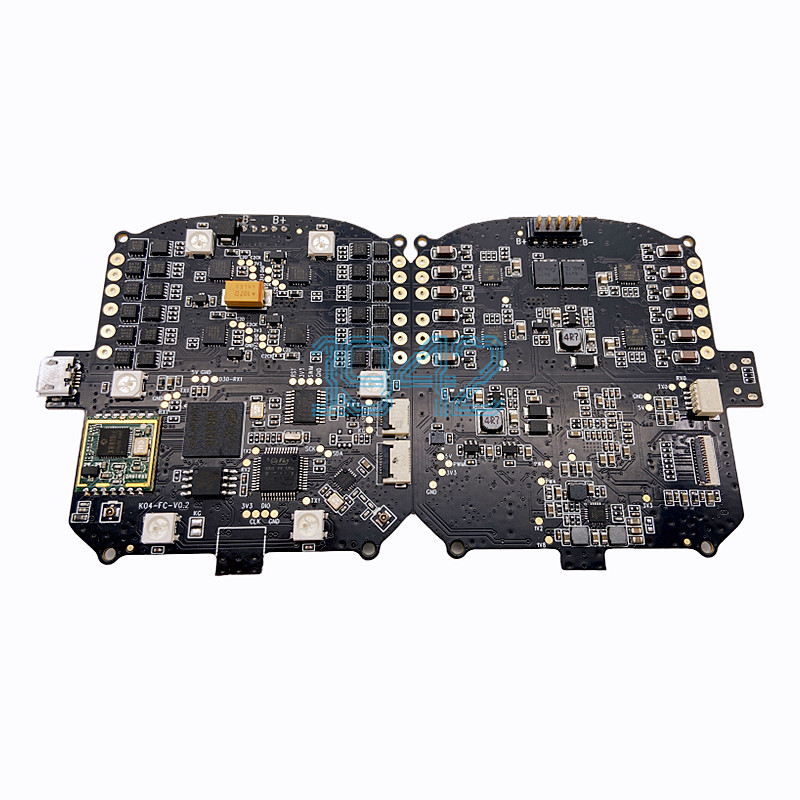

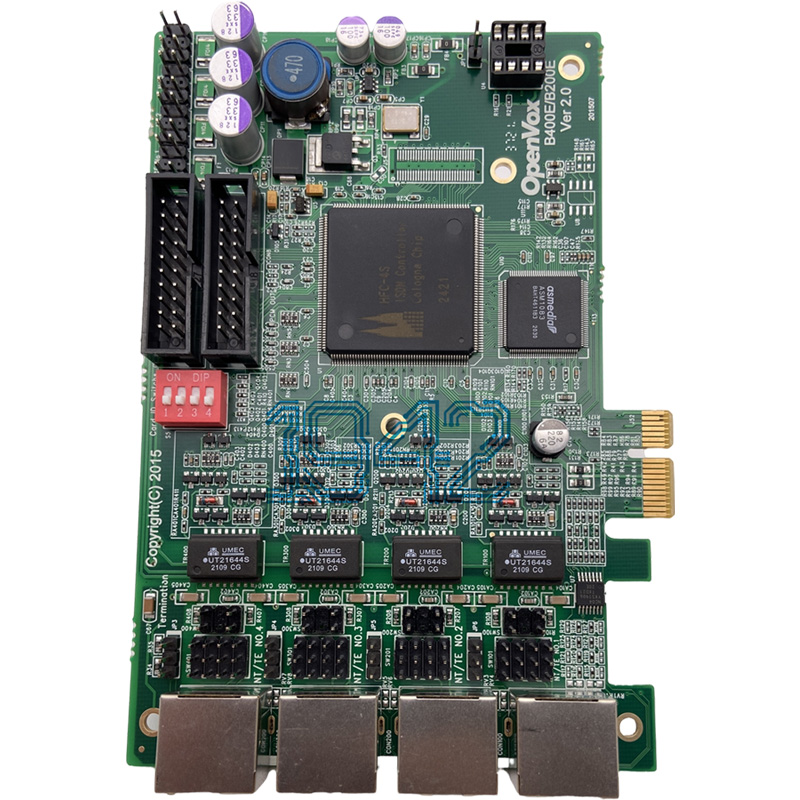

在SMT貼片加工及PCBA代工代料服務中,客戶最關心的問題之一就是“如何判斷一塊電路板是否合格?”——這不僅關系到產品可靠性,更直接影響終端市場的用戶體驗與品牌聲譽。作為專業SMT貼片加工廠,1943科技深知,一套科學、全面且可執行的PCBA驗收標準,是保障交付質量的核心。1943科技將從外觀、功能、性能三大維度出發,分享三者之間的平衡邏輯,幫助客戶建立清晰的質量認知,也為行業同仁提供參考。

一、外觀驗收:第一道質量防線

外觀檢查是PCBA驗收中最直觀、最基礎的環節,也是最容易被忽視“深度”的部分。常見的外觀問題包括:

- 元器件錯貼、漏貼、極性反向;

- 焊點虛焊、橋接、錫珠、拉尖;

- PCB板面劃傷、污染、字符模糊;

- BGA封裝底部空洞率超標等。

關鍵點:

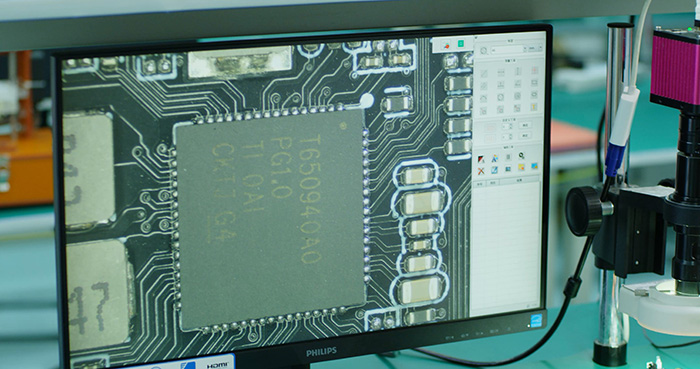

外觀并非“看起來沒問題”就足夠。例如,某些微小錫珠雖不影響當前功能,卻可能在高溫高濕環境下引發短路;BGA底部空洞雖肉眼不可見,但通過X-ray檢測可發現潛在風險。因此,1943科技在外觀驗收中嚴格執行IPC-A-610 Class II/III標準,并結合AOI(自動光學檢測)、X-ray、顯微鏡等多重手段,確保“看得見”和“看不見”的缺陷都被有效攔截。

平衡建議: 外觀是功能與性能的基礎,但不應過度追求“完美無瑕”而犧牲成本效率。應根據產品應用場景(醫療電子 vs 工業控制)設定合理的Acceptance Level。

二、功能測試:驗證電路是否“能用”

功能測試是確認PCBA能否按設計意圖正常工作的核心步驟。它通常包括:

- 上電自檢(Power-on Self-test);

- 各模塊信號通斷測試;

- 接口通信驗證(如USB、UART、I2C等);

- 關鍵IC的初始化與響應測試。

關鍵點:

功能測試必須覆蓋100%的出貨批次,且測試程序需與客戶原始設計文檔嚴格對齊。1943科技采用定制化ICT/FCT測試治具,支持自動化測試流程,確保每一塊板子都經過完整功能驗證。

平衡建議: 功能合格是底線,但不能止步于此。某些板卡可能“能用”,卻存在參數漂移、溫升異常等隱患,需結合性能測試進一步篩查。

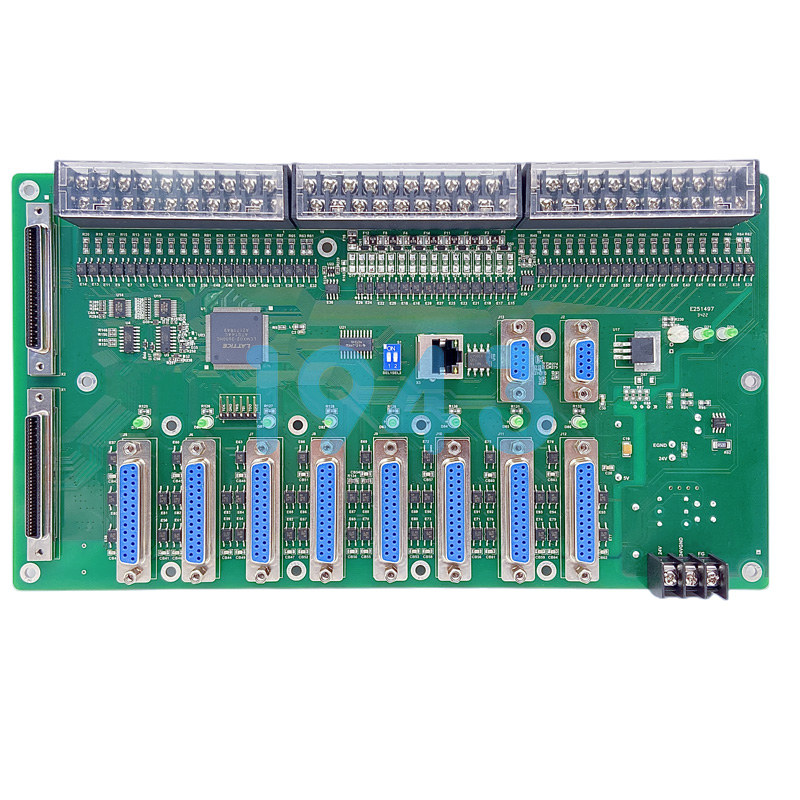

三、性能驗證:決定產品“好不好用”

性能測試關注的是PCBA在真實工作環境下的穩定性與一致性,包括:

- 電氣參數測試(電壓、電流、功耗、紋波等);

- 高低溫循環、濕熱老化等環境應力篩選(ESS);

- 信號完整性與時序分析(尤其高速數字電路);

- EMI/EMC預兼容測試(視產品需求而定)。

關鍵點:

性能問題往往具有隱蔽性和滯后性。一塊板子在常溫下功能正常,但在-20℃或+70℃環境下可能失效。因此,1943科技針對不同行業客戶(醫療設備、工業IoT)制定差異化的性能驗證方案,確保產品在全生命周期內可靠運行。

平衡建議: 性能測試成本較高,需根據產品定位合理投入。對于高可靠性領域,寧可增加測試項,也不可降低標準。

四、三者如何科學平衡?——基于風險與成本的動態策略

在實際代工代料項目中,外觀、功能、性能并非孤立存在,而是相互關聯、層層遞進的質量體系。1943科技建議客戶從以下角度進行平衡:

- 明確產品定位:消費類快消品可適當放寬外觀容忍度,聚焦功能穩定性;而工業、醫療類產品則需三者并重。

- 分階段驗證:試產階段做全項驗證,量產階段可優化測試流程,保留關鍵項。

- 數據驅動決策:建立歷史不良數據庫,識別高頻失效模式,針對性加強某類檢測。

- 協同設計優化:在DFM(可制造性設計)階段介入,從源頭減少外觀與性能沖突。

結語:質量不是成本,而是信任的基礎

在PCBA代工代料合作中,驗收標準不僅是技術條款,更是雙方信任的體現。1943科技始終堅持以客戶產品成功為導向,在外觀、功能與性能之間尋找最優解,既不盲目堆砌檢測項,也不降低核心質量門檻。我們相信,只有真正理解客戶需求、尊重產品特性的驗收體系,才能實現“一次做對、持續可靠”的交付承諾。

如果您正在尋找一家注重細節、講求實效的SMT貼片合作伙伴,歡迎聯系1943科技——讓每一塊PCBA,都經得起市場檢驗。

2024-04-26

2024-04-26