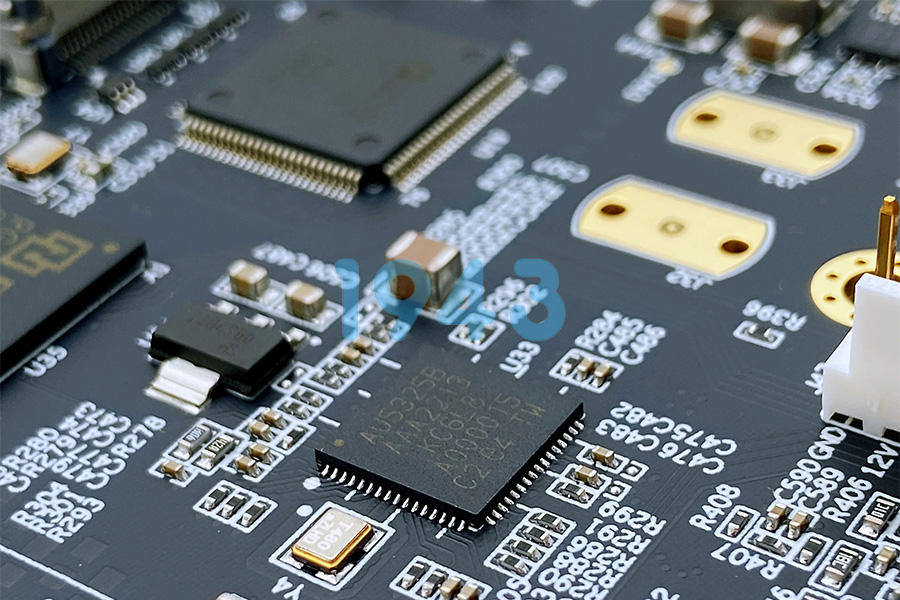

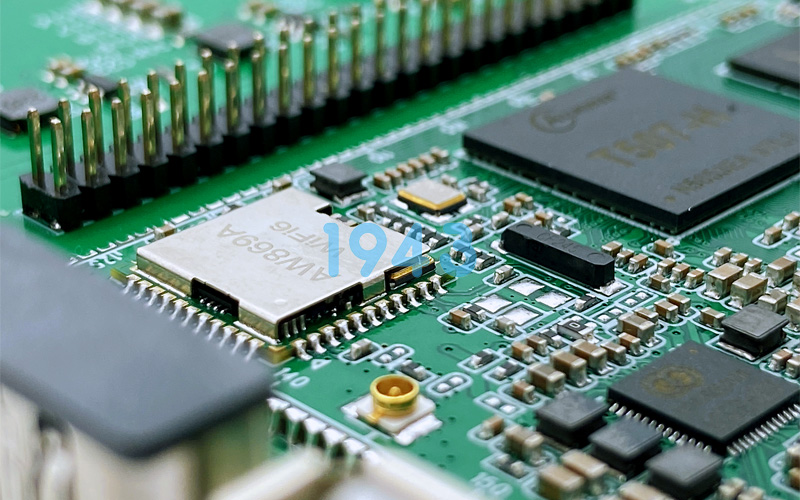

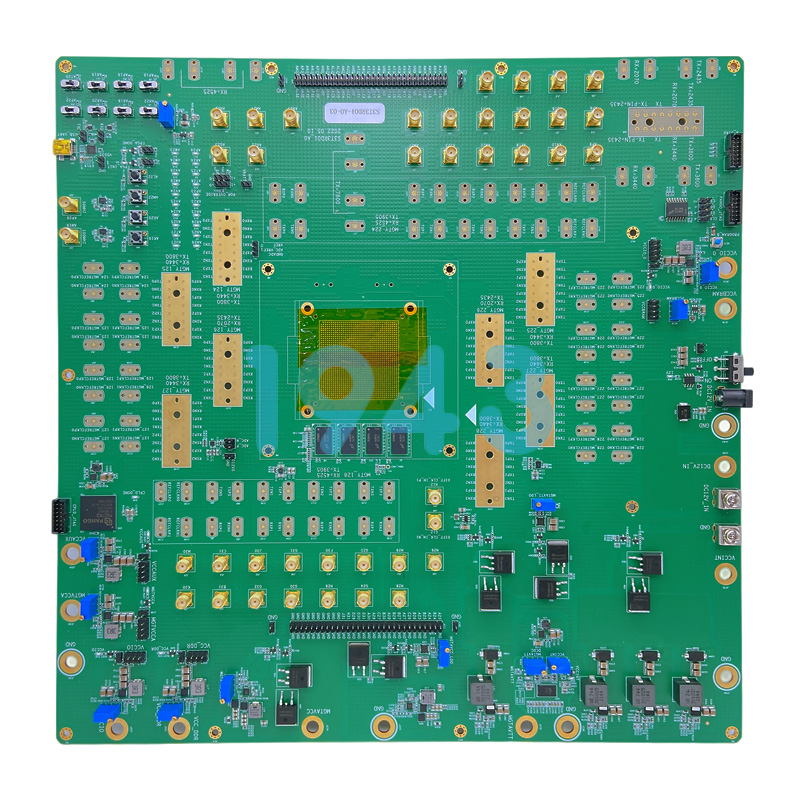

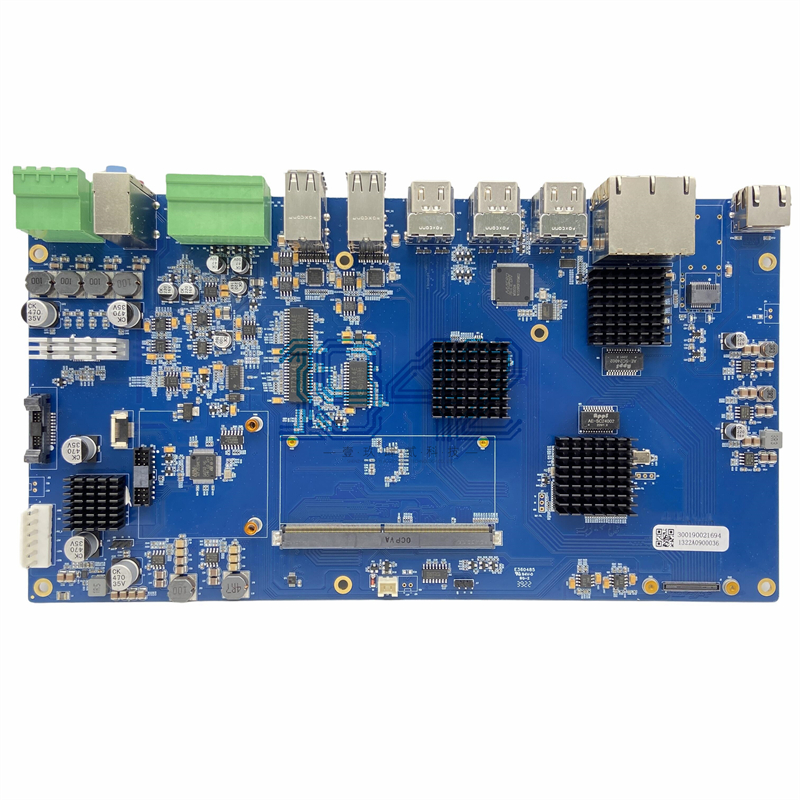

作為SMT貼片加工廠,1943科技深知0201元件貼裝帶來(lái)的巨大挑戰(zhàn)。這些比人類(lèi)發(fā)絲還細(xì)的元件,若處理不當(dāng),會(huì)導(dǎo)致移位、立碑和橋連等缺陷,嚴(yán)重影響產(chǎn)品質(zhì)量。

0201元件的特性與挑戰(zhàn)

0201元件因其微小尺寸,在工藝性、經(jīng)濟(jì)性方面比更小的01005元件要好,因此在手機(jī)、平板電腦等便攜產(chǎn)品上得到廣泛應(yīng)用。然而,其0.6mm×0.3mm的標(biāo)稱封裝尺寸和約0.16mg的質(zhì)量,使得它們?cè)谔幚磉^(guò)程中極易出現(xiàn)移位與立碑問(wèn)題。

由于0201元件非常小和輕,在元器件拾取過(guò)程中很容易吸偏,即使發(fā)生微米級(jí)偏移也會(huì)導(dǎo)致短路,致使整個(gè)產(chǎn)品報(bào)廢。此外,元件外殼無(wú)法在回流焊過(guò)程中自動(dòng)拉正,這對(duì)貼裝精度提出了極高要求。

精準(zhǔn)的焊盤(pán)設(shè)計(jì)與鋼網(wǎng)工藝

焊盤(pán)設(shè)計(jì)要點(diǎn)

0201焊盤(pán)的設(shè)計(jì)應(yīng)根據(jù)PCBA使用的鋼網(wǎng)厚度決定,推薦兩種尺寸:

- 標(biāo)準(zhǔn)焊盤(pán)尺寸:應(yīng)根據(jù)元件特性精心設(shè)計(jì)。

- 大銅皮上焊盤(pán)設(shè)計(jì):實(shí)驗(yàn)表明,如果兩個(gè)焊盤(pán)大小不同,影響較大。阻焊定義焊盤(pán)不能改變焊盤(pán)尺寸,兩端必須一致。

阻焊設(shè)計(jì)

0201采用非阻焊定義阻焊設(shè)計(jì),為了減少立碑的風(fēng)險(xiǎn),阻焊開(kāi)窗應(yīng)避免改變焊盤(pán)尺寸;為了減少錫珠現(xiàn)象,也可以去掉焊盤(pán)間的阻焊。

鋼網(wǎng)設(shè)計(jì)與焊膏選擇

鋼網(wǎng)設(shè)計(jì)對(duì)0201元件的貼裝效果至關(guān)重要。較厚的鋼網(wǎng),如0.12mm、0.15mm,雖能滿足印刷要求,但0.15mm厚鋼網(wǎng)會(huì)引發(fā)較多的組裝缺陷。較厚的焊膏,熔化后會(huì)使元器件浮起,容易引起移位與立碑。

焊膏組分同樣關(guān)鍵。焊膏的熔化溫度范圍對(duì)立碑形成有重要影響。非共晶的焊膏比共晶焊膏更利于減少立碑缺陷。

高精度貼裝的工藝控制

貼片機(jī)定位系統(tǒng)校準(zhǔn)

貼片機(jī)的定位系統(tǒng)是保證精度的基礎(chǔ)。1943科技建議每生產(chǎn)10萬(wàn)片PCB后,對(duì)貼片機(jī)的X/Y軸定位精度進(jìn)行校準(zhǔn),采用精度0.001mm的激光校準(zhǔn)儀,確保偏差不超過(guò)±0.02mm。

貼片機(jī)驅(qū)動(dòng)定位系統(tǒng)需在所有驅(qū)動(dòng)軸上都采用閉合環(huán)路控制,以保證取料和貼裝的位置精度。優(yōu)秀的貼片機(jī)分辨率已達(dá)1μm,這些技術(shù)的應(yīng)用為成功貼裝細(xì)小元件提供了保障。

取料過(guò)程控制

準(zhǔn)確的取料是成功實(shí)現(xiàn)貼裝的第一步。針對(duì)0201元件,需采用雙通道的吸嘴阻止元器件傾斜,并應(yīng)使用塑料編帶的專(zhuān)用包裝,因?yàn)榧垘г骷怀叽缇认鄬?duì)較低,容易引起元器件吸附偏斜問(wèn)題。

取料位置至關(guān)重要。理想的取料位置在元件的中心區(qū)域。如果取料位置超出最佳區(qū)域,可能導(dǎo)致偏移和立碑等缺陷。

吸嘴選型與維護(hù)

貼裝0201元件需要更細(xì)的吸嘴,同時(shí)要選用ESD材料以防靜電損壞元件。

1943科技總結(jié)出一套吸嘴選型標(biāo)準(zhǔn):貼裝0201元件需用直徑0.3mm的陶瓷吸嘴,陶瓷材質(zhì)吸附力更均勻,能有效避免損傷元件。

吸嘴的日常維護(hù)同樣重要:每天生產(chǎn)前需用異丙醇清潔吸嘴內(nèi)壁,每生產(chǎn)5000片PCB后檢查吸嘴磨損情況,若吸嘴內(nèi)徑磨損超過(guò)0.05mm,需及時(shí)更換。

貼裝壓力與速度平衡

貼裝壓力與速度需結(jié)合元件特性動(dòng)態(tài)調(diào)整。貼裝0201元件的合適壓力范圍為150-300g。

過(guò)大的壓力會(huì)導(dǎo)致在下壓過(guò)程中元件上出現(xiàn)一個(gè)水平力,使元件滑動(dòng)偏移,甚至將元件底部的錫膏擠開(kāi),形成錫珠或?qū)е孪噜徳搪贰?/p>

貼裝速度與精度存在一定矛盾:速度過(guò)快易導(dǎo)致定位偏差,速度過(guò)慢則影響產(chǎn)能。貼裝高密度元件(如每平方厘米超過(guò)20個(gè)元件)時(shí),速度需降至5000-6000點(diǎn)/小時(shí),確保貼裝精度。

先進(jìn)視覺(jué)系統(tǒng)的精確定位

元件光學(xué)檢測(cè)

視覺(jué)系統(tǒng)是0201元件精準(zhǔn)貼裝的核心。貼裝0201等微型元件時(shí),需選用分辨率300萬(wàn)像素以上的CCD相機(jī),Mark點(diǎn)識(shí)別精度設(shè)為0.005mm,同時(shí)增加拍攝次數(shù)(每次貼裝前拍攝2次Mark點(diǎn)),避免因單次識(shí)別誤差導(dǎo)致偏位。

對(duì)0201元件成像對(duì)中需要高倍率的相機(jī),并使用前光或仰視照相,找到兩個(gè)電氣端之間的中心,以提高貼裝精度。照相機(jī)應(yīng)在相當(dāng)于PCB厚度的位置對(duì)元件對(duì)焦成像,以提高影像的準(zhǔn)確性。

PCB檢測(cè)與支撐

SIPLACE貼片機(jī)通過(guò)獨(dú)立的高分辨率PCB圖像處理系統(tǒng)對(duì)電路板貼裝位置實(shí)施檢測(cè)。對(duì)基板平整的支撐變得非常重要,特別是在處理薄型基板時(shí),更容易出現(xiàn)“彈簧床”效應(yīng)。

在支撐平臺(tái)上需要安排支撐裝置,保證基板在貼片過(guò)程中平整穩(wěn)定。可采用真空將基板吸住,或使用具有吸能作用的特殊橡膠頂針,以消除在貼片過(guò)程中的震動(dòng)并保證基板平整。

回流焊工藝與質(zhì)量保證

回流焊控制

0201立碑的一個(gè)重要原因是其兩個(gè)焊端的初始潤(rùn)濕不一致,這是由于兩焊端的溫度和潤(rùn)濕性不同所引起的。僅就再流焊接而言,采用氮?dú)鈿夥蘸附樱兄跍p少0201兩端的潤(rùn)濕不一致。

實(shí)時(shí)監(jiān)控與智能優(yōu)化

在SMT生產(chǎn)過(guò)程中,借助基于機(jī)器學(xué)習(xí)的工藝優(yōu)化構(gòu)建多維參數(shù)關(guān)聯(lián)模型,可實(shí)現(xiàn)焊膏印刷厚度與回流焊溫曲線的動(dòng)態(tài)匹配,吸嘴真空度與元件重量的自適應(yīng)調(diào)節(jié),以及設(shè)備振動(dòng)頻率與傳送速度的協(xié)同控制。

通過(guò)自動(dòng)光學(xué)檢測(cè)系統(tǒng)收集實(shí)時(shí)數(shù)據(jù),結(jié)合自適應(yīng)協(xié)作優(yōu)化框架,可以動(dòng)態(tài)調(diào)整工藝參數(shù),如貼裝高度、X/Y偏移、旋轉(zhuǎn)角度偏差等關(guān)鍵參數(shù),顯著減少缺陷并提高效率。

操作人員技能與系統(tǒng)培訓(xùn)

操作人員必須接受專(zhuān)業(yè)且系統(tǒng)的培訓(xùn),熟練掌握貼片機(jī)的操作流程及各類(lèi)注意事項(xiàng)。定期組織操作人員參與技能培訓(xùn)和經(jīng)驗(yàn)交流活動(dòng),不斷提升貼裝技能以及問(wèn)題解決能力,以適應(yīng)日益復(fù)雜的生產(chǎn)需求。

在1943科技,我們建立了完善的培訓(xùn)體系,確保每位操作人員對(duì)0201元件貼裝技術(shù)有深入理解,能夠正確操作設(shè)備,避免出現(xiàn)操作失誤。

結(jié)論

0201元件的精密貼裝是一項(xiàng)系統(tǒng)工程,需要從焊盤(pán)設(shè)計(jì)、鋼網(wǎng)選擇、設(shè)備校準(zhǔn)、工藝參數(shù)調(diào)整、視覺(jué)定位到人員培訓(xùn)的全方位把控。通過(guò)落實(shí)上述技巧,1943科技已成功實(shí)現(xiàn)了0201元件貼裝精度和良率的顯著提升,達(dá)到了行業(yè)領(lǐng)先水平。

在元件尺寸持續(xù)縮小的趨勢(shì)下,掌握0201元件的貼裝技術(shù)是為未來(lái)更小尺寸元件做好準(zhǔn)備的關(guān)鍵一步。持續(xù)優(yōu)化工藝流程,才能在微米級(jí)精度的競(jìng)爭(zhēng)中保持領(lǐng)先地位。

作為專(zhuān)業(yè)的SMT貼片加工廠,1943科技將繼續(xù)探索精密貼裝技術(shù)的前沿,為客戶提供更優(yōu)質(zhì)、更可靠的貼片加工服務(wù)。

2024-04-26

2024-04-26