在電子制造領域,選擇一家專業的SMT貼片加工廠直接關系到產品質量、交付周期和市場競爭力。面對市場上良莠不齊的PCBA供應商,如何快速判斷其專業度?本文結合行業標準與實戰經驗,總結出4個核心指標,助您精準識別靠譜的SMT貼片加工廠。

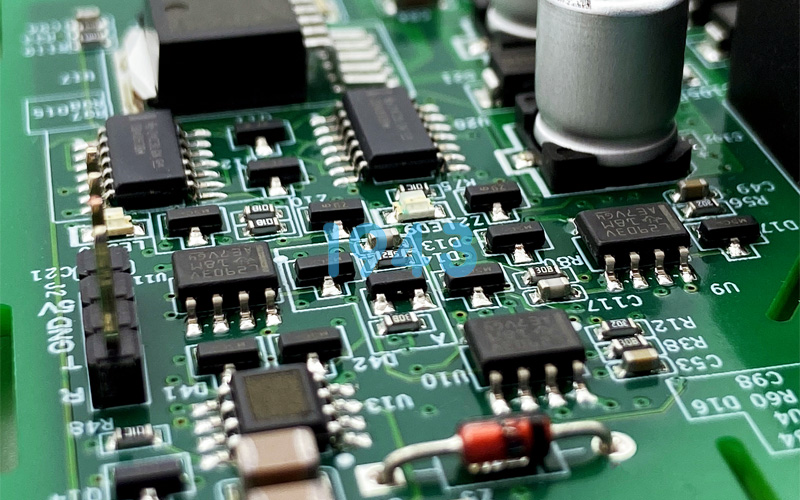

一、設備精度與工藝能力:專業度的硬門檻

專業SMT貼片加工廠的核心競爭力首先體現在硬件配置與工藝深度。關鍵設備需滿足高精度、高穩定性要求:

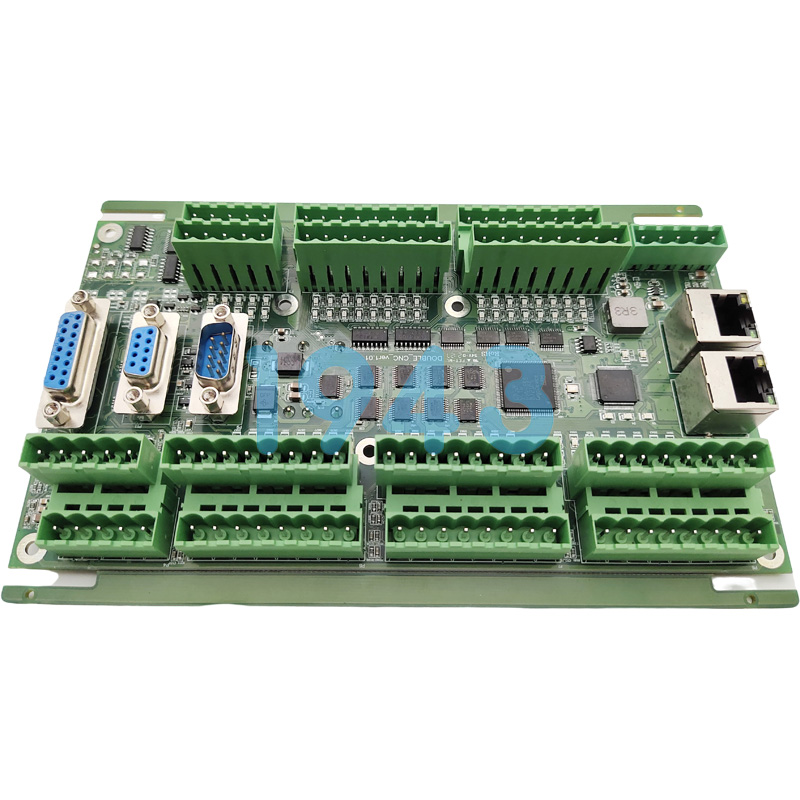

- 貼片機精度:需支持±0.03mm以內的貼裝精度,穩定處理0201超小元件、BGA/QFN等高密度封裝元件,避免元件偏移、立碑等缺陷。

- 檢測設備完備性:必須配備3D SPI(錫膏檢測儀)監控印刷質量(厚度誤差±10μm內)、AOI(自動光學檢測)實現爐前爐后100%檢測、X-Ray檢測BGA/QFN隱藏焊點(空洞率≤15%),形成印刷-貼裝-焊接全流程質量防線。

- 回流焊溫控能力:多溫區回流焊爐需支持實時溫度曲線記錄,控溫精度±1℃以內,匹配無鉛焊料(峰值235-260℃)等不同焊膏特性,避免虛焊、橋接問題。

避坑提示:警惕設備展廳式工廠——展廳擺滿高端設備但實際產線老舊。需實地查看設備維護記錄(如貼片機重復定位精度、回流焊爐溫區穩定性測試報告),確認設備真實狀態。

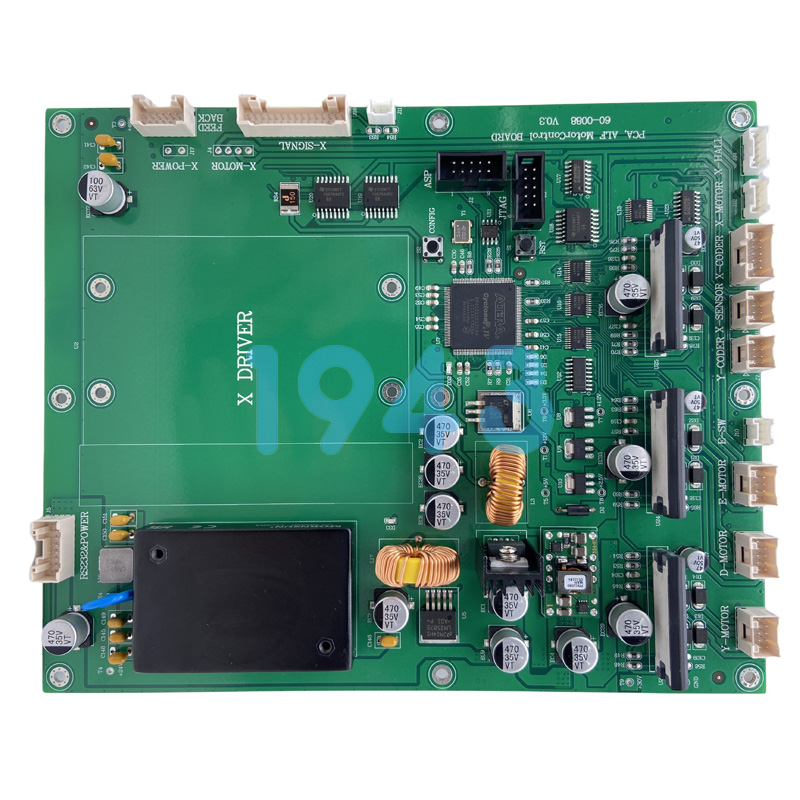

二、質量管控體系:從源頭到出庫的閉環保障

專業工廠的質量控制需貫穿來料-過程-成品全鏈條,形成可追溯的閉環管理:

- 認證資質:基礎需通過ISO9001質量管理體系認證;若涉及醫療、汽車電子,需具備ISO13485或IATF16949等專項認證。

- 來料管控:IQC(來料檢驗)需100%檢測PCB翹曲度(≤0.75%)、元器件可焊性,并與原廠或授權分銷商合作,避免翻新料、拆機料風險。

- 過程監控:通過SPC(統計過程控制)系統實時監控錫膏厚度、貼裝偏移等關鍵參數,關鍵工序CPK(過程能力指數)≥1.33(精密產品≥1.67),提前預警異常。

- 成品追溯:部署MES(制造執行系統),掃描成品二維碼可追溯至錫膏批次、貼片機臺、操作員工、回流焊參數,不良率通常控制在100ppm以內。

數據說話:專業工廠的首件良品率≥98%,批量良率≥99.5%,遠高于行業平均水平。

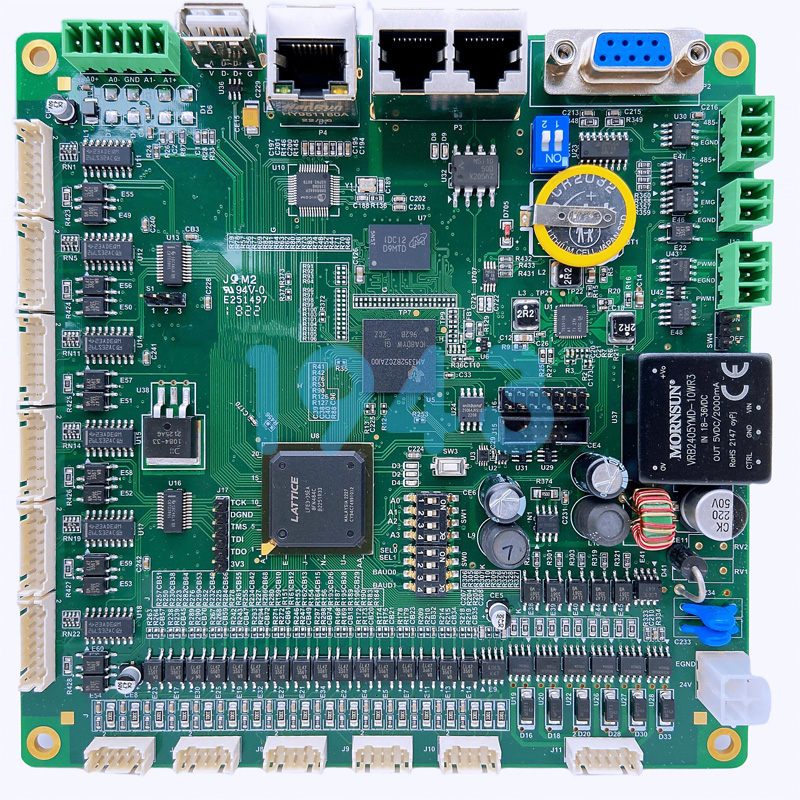

三、服務響應與工程支持:柔性能力決定合作深度

現代電子制造需求多樣化,工廠的服務能力直接影響項目效率:

- 緊急訂單響應:專業工廠應能快速反饋產線排期、備料通道(常用料安全庫存),并提供透明加急費用報價,避免閃爍其詞或報價混亂。

- 工程前置介入:需配備專業工程團隊,24小時內反饋DFM(可制造性設計)分析報告,優化焊盤布局、BOM選型,避免設計缺陷導致量產失敗。

- 交付靈活性:支持小批量試產(無最低起訂量限制)、加急訂單獨立排產,常規打樣周期3-5天,加急服務可壓縮至24小時。

增值服務:主動提供成本優化方案(如拼板優化提升利用率、替代料推薦),而非被動執行客戶指令,體現制造協作者而非簡單代工的定位。

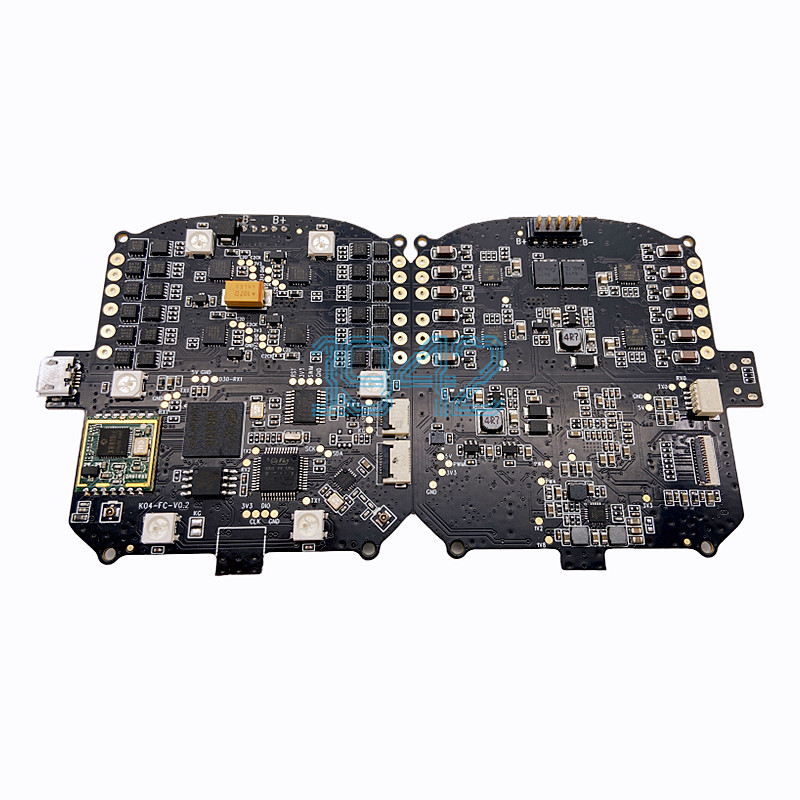

四、樣品驗證與數據驅動:實戰測試暴露潛在風險

最終檢驗標準是產品說話,通過樣品試產驗證真實能力:

- 首件報告完整性:需提供錫膏印刷厚度、元件偏移量、BGA空洞率等實測數據,并由獨立質檢員通過SPI/AOI/X-Ray組合檢測,而非僅目視。

- 問題反饋速度:故意在試產文件中設置小缺陷,觀察工廠是否在生產前主動發現并溝通,問題定位是否準確(設計問題vs工藝問題)。

- 直通率與改進能力:專業工廠會主動展示試產直通率(FPY≥99%),并提供缺陷分析Pareto圖,證明其數據驅動的持續改進能力。

總結:專業SMT工廠的四維模型

判斷SMT貼片加工廠是否專業,本質是驗證其將質量風險控制在源頭的能力。需通過設備精度+質量體系+服務響應+樣品驗證四維模型系統評估,摒棄唯價格論——低價往往意味著設備老化、檢測缺失或物料摻假,最終導致返工成本、召回損失等隱性支出劇增。

選擇1943科技這樣的專業伙伴,意味著選擇技術+質量+服務的綜合解決方案。我們配備7條全自動產線與全流程檢測設備,建立來料-過程-成品閉環品控體系,通過ISO9001、ISO13485雙認證,提供24小時工程響應與彈性供應鏈管理,助您從試產到量產全程無憂。

2024-04-26

2024-04-26