隨著物聯網技術的快速普及,各類物聯網設備在智能家居、工業控制、智慧醫療、環境監測等領域的應用日益廣泛。作為物聯網設備的核心硬件載體,PCBA的性能直接決定了設備的穩定性、功耗控制與使用壽命。而SMT(表面貼裝技術)作為PCBA制造的核心工藝,其與物聯網設備的設計適配性、工藝精細化程度,成為影響產品競爭力的關鍵因素。

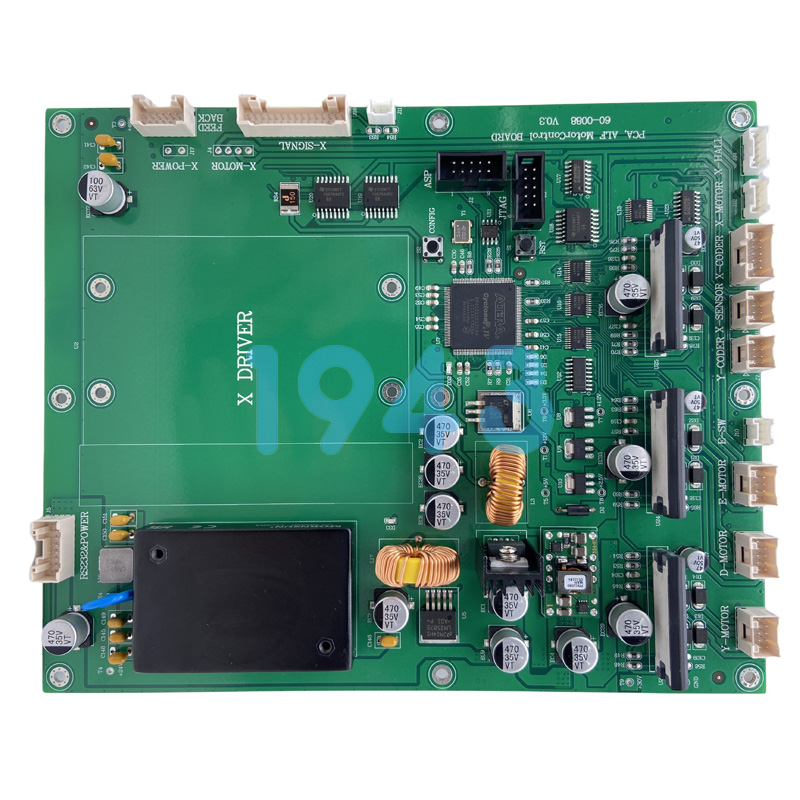

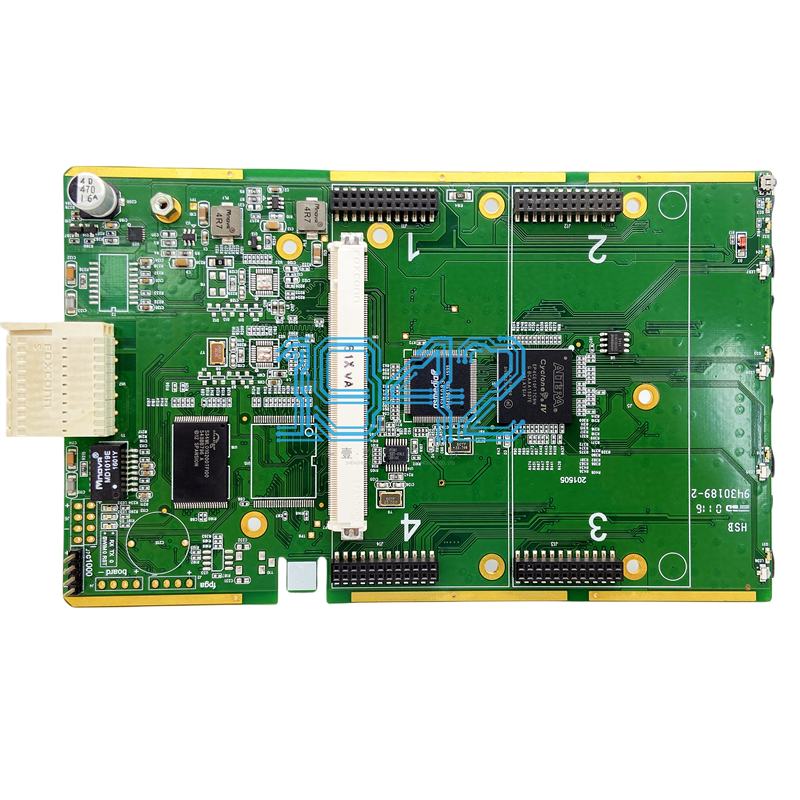

1943科技深耕SMT貼片加工領域多年,針對物聯網設備低功耗、小型化、高可靠性、強環境適應性的核心特性,總結出一套適配物聯網PCBA的SMT設計與工藝解決方案。本文將從設計要點與工藝優化兩大維度,拆解物聯網設備PCBA在SMT制造中的核心考量,助力相關企業打造高性能、高穩定性的物聯網產品。

一、物聯網設備PCBA的核心特性與SMT制造挑戰

物聯網設備的應用場景多為戶外、移動或長時間運行狀態,其PCBA相比傳統消費電子PCBA,具有顯著不同的特性,也對SMT制造提出了更高要求:

- 低功耗需求:多數物聯網設備依賴電池供電,PCBA需在元器件選型、電路設計上實現低功耗運行,SMT制造中需避免因工藝不當導致的額外功耗;

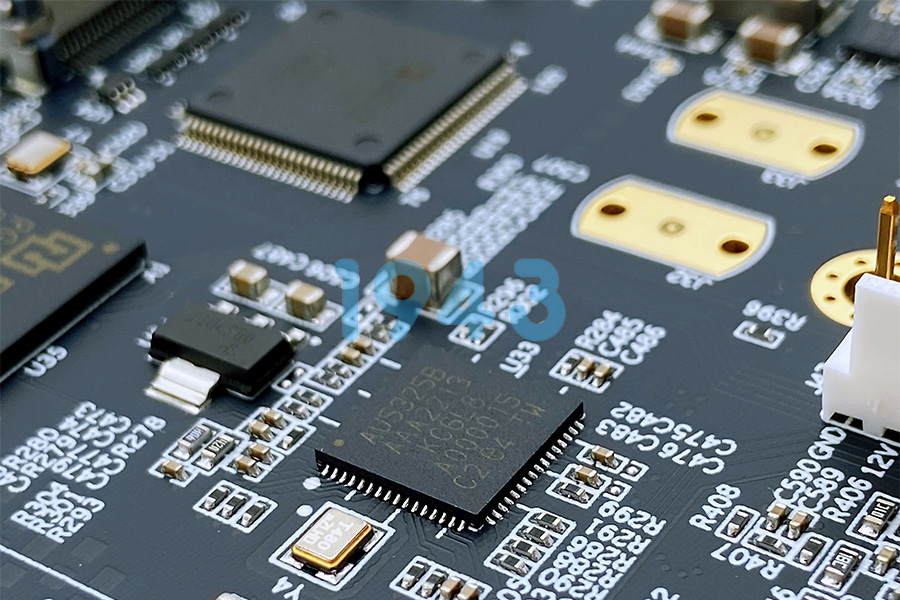

- 小型化與集成化:物聯網設備多追求便攜性,PCBA往往采用高密度布局,元器件封裝更精密(如0201、0402封裝,BGA、QFN等細間距器件),對SMT貼裝精度要求極高;

- 高可靠性與穩定性:設備常處于溫濕度變化大、電磁干擾復雜的環境中,PCBA需具備抗干擾、抗老化、防潮防腐蝕能力,SMT工藝需保障焊接強度與防護性能;

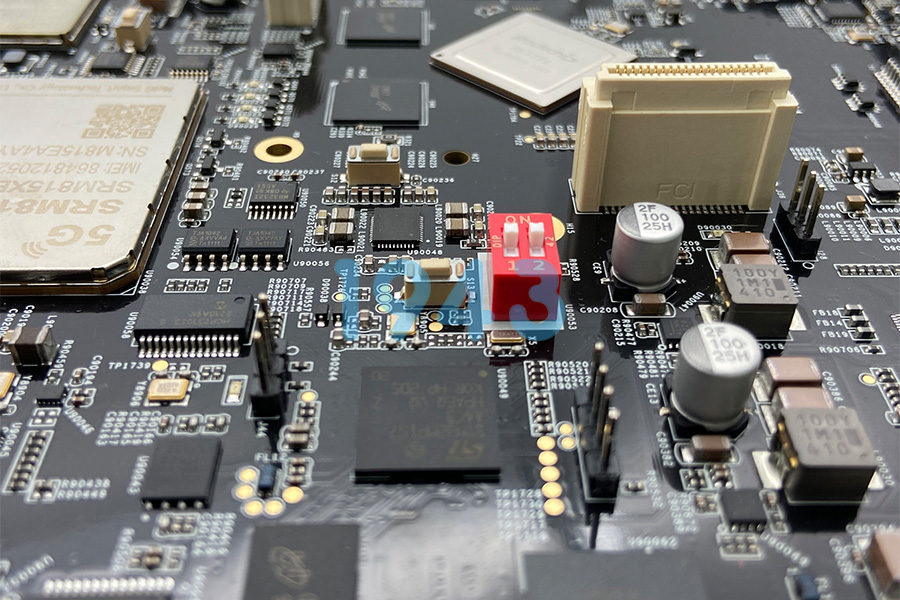

- 無線通信兼容性:物聯網設備多集成Wi-Fi、藍牙、LoRa等無線模塊,PCBA需兼顧電磁兼容(EMC)設計,避免SMT制造中出現信號干擾問題。

這些特性決定了物聯網設備PCBA的SMT制造不能照搬傳統工藝,必須在設計初期就融入工藝考量,實現設計與制造的深度適配。

二、物聯網設備PCBA的SMT設計關鍵考量

設計環節是決定物聯網PCBA SMT制造可行性與產品性能的基礎,需重點聚焦以下四大方向:

(一)PCB布局設計:適配小型化與抗干擾需求

- 高密度布局優化:在有限PCB空間內,合理規劃元器件間距與走向,避免細間距器件(如0.4mm pitch BGA)因布局過近導致焊接橋連或散熱不良;優先采用雙面布局,提升空間利用率,同時預留貼片機定位基準點與檢測通道;

- 無線模塊隔離設計:將無線通信模塊與電源模塊、數字電路模塊分區布局,設置接地隔離帶或屏蔽區域,減少電磁干擾對通信信號的影響;天線區域需預留足夠凈空區,避免金屬元器件遮擋信號;

- 散熱與電源布局:低功耗物聯網設備雖發熱量較小,但功率器件(如射頻芯片、電源管理芯片)仍需預留散熱路徑,避免局部溫度過高影響器件壽命;電源線路需加粗處理,減少壓降,確保供電穩定性。

(二)元器件選型:平衡低功耗、可靠性與可制造性

- 低功耗與長壽命優先:優先選擇低靜態電流、寬工作電壓范圍的元器件,適配物聯網設備電池供電需求;選擇工業級或車規級元器件(如-40℃~85℃工作溫度范圍),提升設備在復雜環境中的可靠性;

- 標準化與小型化封裝:優先采用0201、0402等小型化表面貼裝封裝,以及QFN、BGA等集成度高的封裝形式,減少PCB占用空間;避免使用非標準封裝元器件,降低采購難度與SMT貼裝風險;

- 抗干擾元器件適配:針對無線通信場景,選擇抗電磁干擾能力強的元器件,如屏蔽封裝的芯片、高頻特性穩定的電容電阻,從源頭減少干擾問題。

(三)電磁兼容(EMC)設計:保障無線通信穩定性

- 接地系統優化:采用單點接地或分區接地方式,避免地環路干擾;數字地與模擬地分開設計,最后單點匯接,提升電路抗干擾能力;

- 濾波與去耦設計:在電源輸入端、芯片電源引腳旁設置去耦電容,抑制電源噪聲;關鍵信號線路采用屏蔽線或差分線設計,減少信號衰減與干擾;

- PCB疊層設計:多層PCB設計中,增加接地層與電源層,形成屏蔽效果,同時優化信號層走線,縮短高頻信號路徑,降低電磁輻射。

(四)DFM(面向制造的設計)適配:降低SMT生產難度

- 貼裝可行性考量:元器件布局需避開PCB邊緣、定位孔等區域,確保貼片機吸嘴可精準拾取;細間距器件周圍避免設置高大元器件,防止貼裝時發生碰撞;

- 焊接工藝適配:根據元器件耐熱特性,合理設計PCB熱焊盤;BGA、QFN等器件預留足夠的焊接與返修空間,便于后續工藝調整;

- 測試點預留:在關鍵信號線路、電源線路上預留測試點,適配ICT(在線測試)、FCT(功能測試)需求,提升批量生產的檢測效率。

三、物聯網設備PCBA的SMT工藝核心優化方案

針對物聯網設備PCBA的特性,1943科技通過精細化工藝管控,打造適配其制造需求的SMT解決方案,重點優化以下四大工藝環節:

(一)精密貼裝工藝:應對小型化與高密度需求

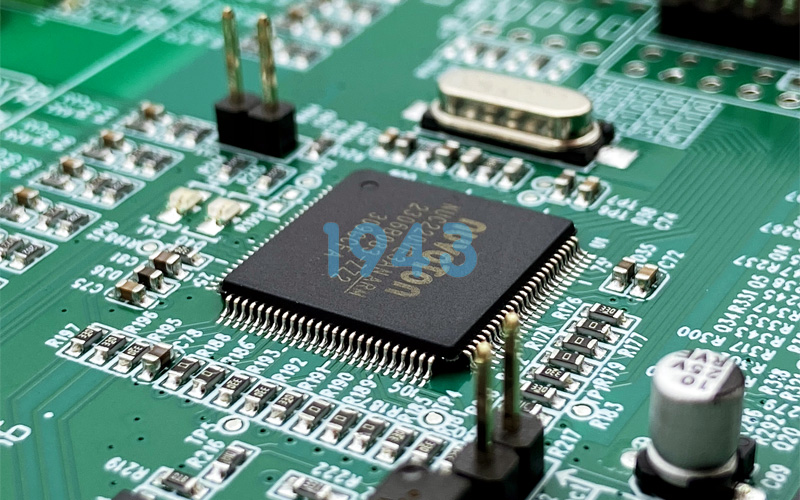

- 高精度設備適配:采用高精度貼片機(重復定位精度≤±0.03mm),搭配視覺識別系統,實現0201小型元器件、0.4mm pitch BGA等精密器件的精準貼裝;針對微型物聯網模塊,采用定制化貼裝夾具,避免PCB變形;

- 貼裝參數優化:根據元器件封裝類型、PCB材質,調整貼片機的吸嘴壓力、貼裝速度與高度,避免因參數不當導致的元器件偏移、損壞;對細間距器件采用分步貼裝策略,提升貼裝一致性。

(二)焊接工藝:兼顧低功耗器件保護與焊接可靠性

- 溫度曲線定制:針對低功耗元器件(如射頻芯片、傳感器)的耐熱特性,定制差異化回流焊溫度曲線,控制峰值溫度與保溫時間,避免高溫導致器件性能衰減;

- 焊膏選型與印刷:選擇適配細間距器件的無鉛焊膏(如Sn-Ag-Cu系列),確保焊膏印刷均勻、無拉絲;采用激光鋼網,精準控制鋼網開孔尺寸與形狀,提升焊膏轉移率;

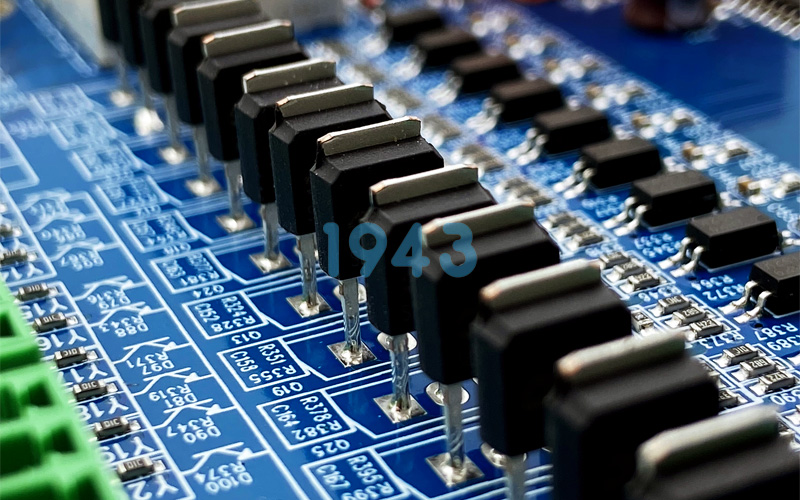

- 波峰焊工藝優化:針對插件元器件,優化波峰焊的傳輸速度、焊錫溫度與助焊劑噴涂量,減少橋連、虛焊等缺陷,同時避免焊錫污染PCB表面。

(三)全流程質量檢測:保障高可靠性要求

- 多維度檢測體系:采用AOI(自動光學檢測)設備檢測貼裝偏差、焊接缺陷;X-Ray檢測設備排查BGA、QFN等器件的內部空洞、虛焊問題;FCT功能測試驗證PCBA的通信性能、功耗指標,確保符合物聯網設備使用要求;

- 環境適應性測試:針對戶外物聯網設備,增加高低溫循環測試、濕度測試、鹽霧測試,驗證PCBA在極端環境下的穩定性;通過電磁兼容測試,確保設備無線通信不受干擾。

(四)防護工藝:提升環境適應能力

- 三防涂覆工藝:對物聯網PCBA進行三防漆涂覆(防潮、防鹽霧、防腐蝕),采用選擇性涂覆技術,精準覆蓋關鍵器件與焊點,避免涂覆影響連接器、測試點功能;

- 加固處理:對振動環境下使用的設備(如工業物聯網傳感器),采用點膠加固工藝,增強元器件與PCB的連接強度,防止長期振動導致的焊點脫落。

四、1943科技:物聯網設備PCBA SMT制造專業服務商

作為專注SMT貼片加工的企業,1943科技憑借多年物聯網領域PCBA制造經驗,構建了從設計支持到批量生產的全流程服務體系,為客戶提供定制化解決方案:

- 專業DFM設計支持:客戶提供PCB文件與BOM表后,24小時內完成物聯網場景化DFM分析,針對低功耗、抗干擾、小型化等需求提出優化建議,確保設計方案適配SMT制造;

- 精細化工藝管控:配備高精度貼裝、焊接與檢測設備,建立物聯網PCBA專屬工藝參數庫,針對不同應用場景(智能家居、工業控制、戶外監測)定制工藝方案;

- 全生命周期質量保障:從元器件采購檢驗、生產過程管控到成品測試,建立多維度質量追溯體系,確保每一塊物聯網PCBA都符合高可靠性要求;

- 靈活交付與技術支持:支持小批量試產與大批量量產,滿足物聯網企業快速迭代與市場投放需求;提供長期技術跟進服務,協助客戶解決生產與使用過程中的問題。

結語

物聯網設備的普及對PCBA SMT制造提出了“小型化、低功耗、高可靠、強兼容”的嚴苛要求,設計與工藝的深度適配成為產品成功的關鍵。1943科技深耕物聯網PCBA SMT制造領域,以專業的設計支持、精細化的工藝管控、全方位的質量保障,助力客戶攻克技術痛點,實現產品降本增效與性能升級。

如果您正在研發物聯網設備,需要專業的PCBA SMT制造服務,或面臨設計與工藝適配的難題,歡迎聯系1943科技。我們將以豐富的行業經驗、成熟的技術方案,為您的物聯網產品提供從設計到量產的全流程支持,共同打造具有市場競爭力的優質產品。

2024-04-26

2024-04-26