在電子產品快速迭代的今天,從一個idea到最終量產,PCBA代工廠的合作流程直接決定了產品落地效率與質量穩定性。許多客戶在尋找代工廠時,常因"流程不透明""責任不清晰"導致項目延期或成本超支。作為深耕SMT貼片加工與PCBA代工的1943科技,我們結合10年+服務經驗,系統梳理從試產打樣到批量生產的全流程,幫您避開合作陷阱,實現高效協同。

一、前期溝通:明確需求是合作基礎

合作的第一步,不是"報價"而是"需求對齊"。許多項目后期問題的根源,往往是前期需求描述模糊。專業的PCBA代工廠會通過以下步驟確保雙方認知一致:

1. 客戶需提供核心資料

- 硬件資料:Gerber文件(PCB設計圖)、BOM清單(物料清單,含品牌/規格/封裝)、位號圖(元件位置圖);

- 功能需求:產品應用場景(醫療電子/工業控制)、性能參數(如工作溫度、抗干擾要求)、測試標準(如ROHS/REACH環保認證);

- 商業需求:目標成本、預期交期(樣品/小批量/批量)、訂單規模(月需求數量)。

2. PCBA代工廠可行性評估

- DFM(可制造性設計)分析:檢查PCB設計是否符合生產工藝(如最小線寬/間距、焊盤設計是否易虛焊),提前規避生產風險(如某客戶曾因PCB焊盤過小導致貼裝偏移,通過DFM優化后良率提升15%);

- 成本測算:結合物料價格(可提供BOM成本拆分)、貼片精度(如0201封裝需更高設備精度)、測試復雜度(如ICT測試需制作治具)計算綜合成本;

- 交期評估:根據產能排期(如旺季產能利用率80%以上)、物料采購周期(如進口芯片交期4-6周)給出合理交付時間。

避坑提示:若PCBA代工廠未做DFM分析直接報價,需警惕其可能因設計缺陷導致后期返工成本增加。

二、試產打樣:驗證設計與工藝的關鍵一步

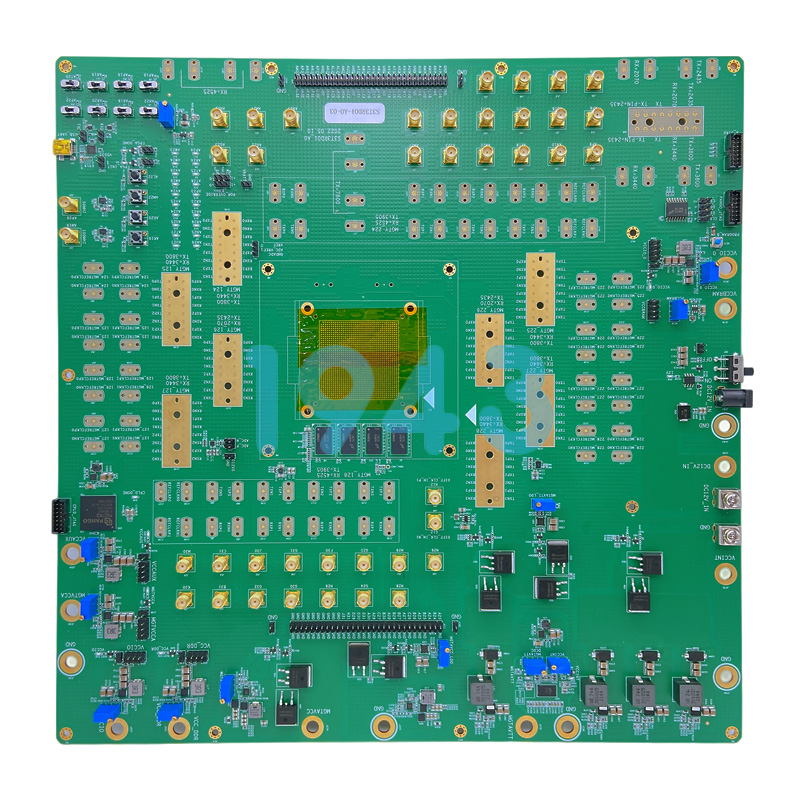

試產打樣是從"圖紙"到"實物"的首次落地,核心目標是驗證設計可行性+確認工藝標準。專業PCBA代工廠的打樣流程通常包含以下環節:

1. 資料審核與工藝確認

- PCBA代工廠收到客戶資料后,會聯合工程部、生產部進行"三審":Gerber與BOM一致性檢查、物料可采購性確認(如是否停產/替代料)、工藝參數預設(如回流焊爐溫曲線);

- 向客戶反饋《打樣工藝確認單》,明確貼片精度(如±25μm)、焊接標準(如IPC-A-610 Class 2/3)、測試項目(如AOI光學檢測+功能測試)。

2. 鋼網制作與物料準備

- 根據PCB焊盤設計制作激光鋼網(厚度通常0.1-0.15mm,確保焊膏印刷均勻);

- 核對BOM物料,優先使用客戶指定品牌,若需替代需提前確認(如某進口電容交期長,可推薦同規格國產料并提供測試報告)。

3. 貼片與焊接

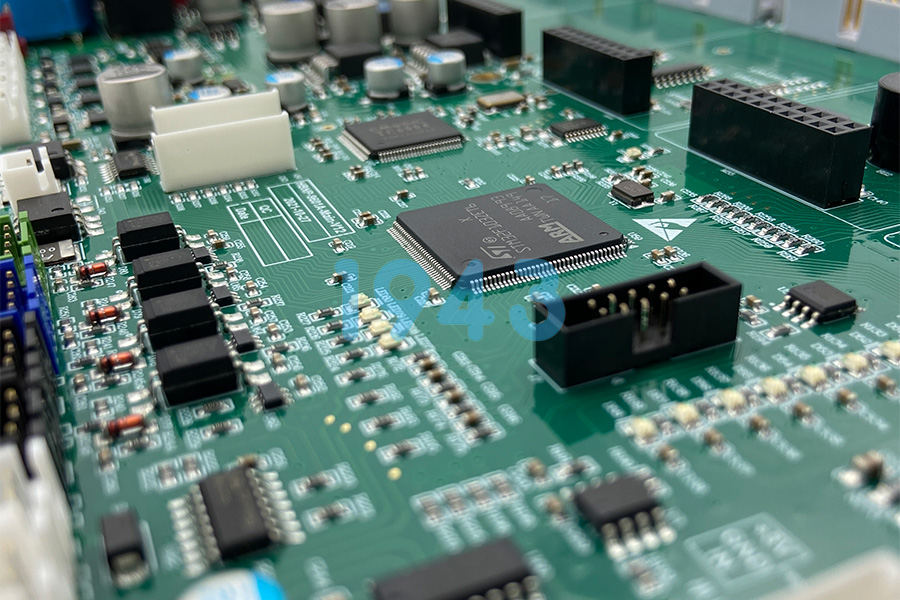

- 采用全自動SMT產線(三星貼片機,精度達±0.03mm)完成貼片;

- 回流焊爐采用12溫區無鉛熱風回流焊,爐溫曲線根據焊膏類型(如無鉛焊膏)精準調控。

4. 測試與質檢

- AOI檢測:自動識別缺件、偏移、橋連等缺陷(檢測精度0.05mm);

- 功能測試:根據客戶提供的測試程序(或PCBA代工廠協助開發)驗證產品功能;

- 可靠性測試(可選):如高溫高濕測試(85℃/85%RH)、跌落測試,模擬實際應用場景。

5. 樣品交付與反饋

- 提供5-10片測試樣品+《打樣報告》(含測試數據、缺陷分析、工藝建議);

- 召開線上/線下會議,解答客戶疑問,確認是否進入小批量試產。

避坑提示:打樣周期通常為3-5天(復雜板可延長至7天),若PCBA代工廠承諾"1天打樣"需確認是否省略關鍵測試環節。

三、小批量試產:從"樣品"到"量產"的過渡驗證

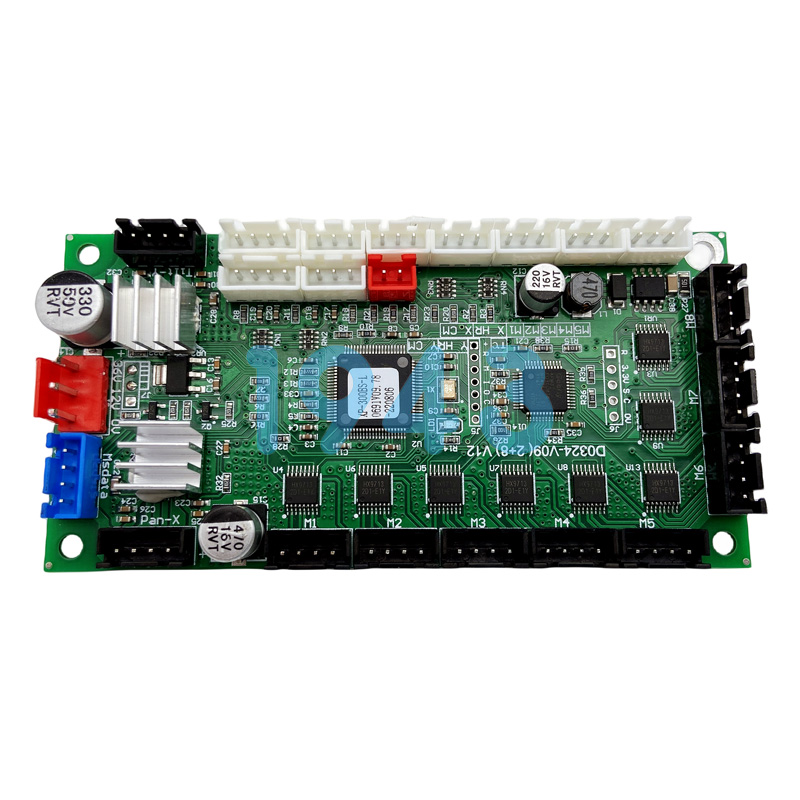

小批量試產(通常50-500片)是批量生產前的"壓力測試",核心目標是驗證生產工藝穩定性+優化生產效率。關鍵步驟包括:

1. 產線與人員準備

- 預留專用產線(避免與大批量生產沖突),調試設備參數(如貼片機吸嘴型號、回流焊傳送速度);

- 安排熟練操作員(熟悉新產品工藝),并進行崗前培訓(如特殊元件貼裝注意事項)。

2. 物料齊套與首件確認

- 根據BOM提前備料(如客戶提供物料需確認到料時間),采用WMS系統掃描物料Reel ID(唯一碼)確保無錯料;

- 生產前制作"首件"(前5片),通過客戶確認(如簽名封存)后再批量生產。

3. 過程監控與問題閉環

- 采用MES系統實時監控生產數據(如拋料率、貼裝精度),設置閾值預警(如拋料率>0.3%時自動停機檢查);

- 建立《問題清單》(如某元件貼裝偏移),通過5M1E(人、機、料、法、環、測)分析根因,48小時內提供解決方案(如調整貼裝坐標、更換吸嘴)。

4. 試產報告輸出

- 提供《小批量試產總結》,包含產能數據(如單小時產能)、良率(如98.5%)、問題解決記錄;

- 與客戶確認工藝參數凍結(如爐溫曲線、貼片坐標),為批量生產奠定基礎。

避坑提示:小批量試產是批量生產的"預演",若PCBA代工廠跳過此環節直接量產,可能因工藝未驗證導致批量缺陷。

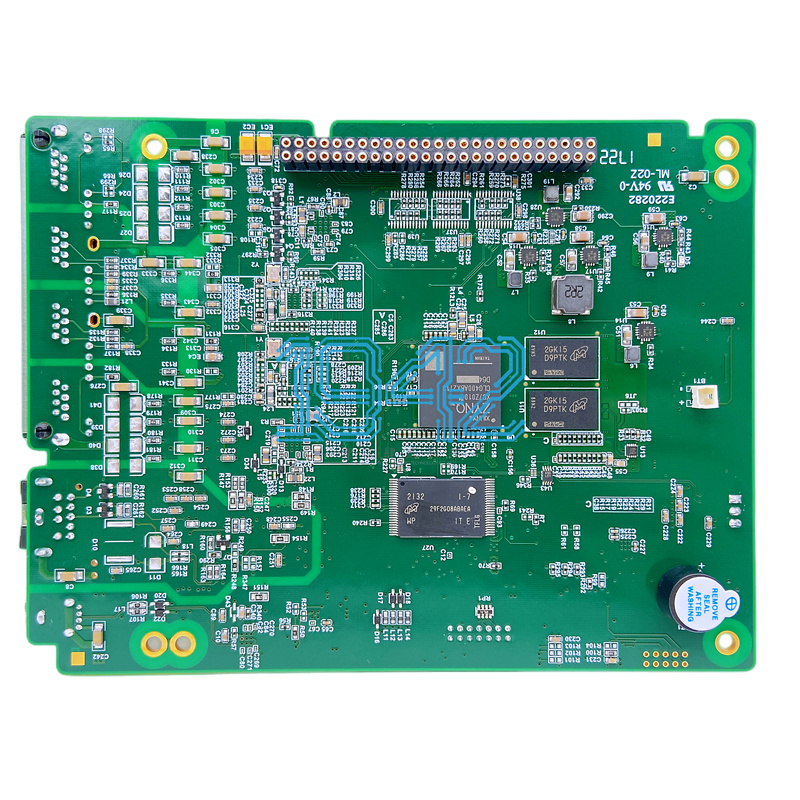

四、批量生產:規模化交付的核心保障

批量生產階段(通常500片以上)的核心是穩定交付+質量可控。專業PCBA代工廠會通過以下措施確保合作順暢:

1. 生產計劃與排程

- 根據客戶訂單需求(如月需求10萬片),結合產能(如單條產線月產能50萬片)、物料交期,通過APS(高級計劃排程)系統生成最優排產計劃;

- 預留10%產能緩沖(應對緊急插單),確保交期穩定性(如95%訂單按時交付)。

2. 物料管理與追溯

- 采用WMS+MES系統實現物料全生命周期追溯:從入庫(掃描Reel ID)→ 存儲(按濕度敏感等級分區)→ 上線(PDA掃描確認)→ 消耗(系統自動扣減);

- 對關鍵物料(如芯片)進行批次鎖定(如使用同一批次物料生產),避免因物料差異導致質量波動。

3. 生產執行與質量管控

- 自動化生產:全自動SMT產線+AOI+ICT+功能測試全流程覆蓋,減少人工干預(如人工目檢誤檢率約5%,AOI誤檢率<1%);

- SPC統計過程控制:實時分析質量數據(如焊點不良率),識別趨勢性問題(如某時段不良率上升可能因焊膏粘度變化),提前調整工藝;

- 防錯料系統:通過掃描BOM條碼+物料Reel ID,系統自動比對,確保"料與單一致"。

4. 交付與售后

- 包裝采用防靜電袋+定制紙箱(符合運輸標準),附《出貨檢驗報告》(含測試數據、批次信息);

- 提供"質保期+售后服務"(如質保12個月,客訴24小時內響應),支持返修/補貨(如批量不良時48小時內補交)。

避坑提示:批量生產需關注"可追溯性",若PCBA代工廠無法提供完整的物料-生產-測試記錄,需警惕其質量管控能力。

五、合作中的"加分項":1943科技的服務特色

作為專注SMT貼片與PCBA代工的1943科技,我們在全流程中融入以下差異化服務,助力客戶降本增效:

- DFM前置服務:在打樣前為客戶提供免費DFM分析,提前規避生產風險;

- 柔性產能:支持10片-100萬片訂單,小批量最快3天交付,大批量產能彈性可擴展;

- 數據透明:通過客戶 portal 實時查看生產進度(如"已貼片50%""測試完成80%"),掌握項目動態;

- 技術協同:配備20人+工藝團隊(含IPC-A-610認證工程師),協助客戶優化設計(如焊盤設計、物料選型)。

從試產打樣到批量生產,PCBA代工廠的合作流程本質是"信任建立+能力驗證"的過程。選擇像1943科技這樣流程透明、工藝嚴謹、服務專業的PCBA代工廠,不僅能避免"踩坑",更能通過數字化管理(如MES/WMS系統)實現從設計到交付的全鏈路可控,為產品快速占領市場保駕護航。

如果您有PCBA代工需求,歡迎聯系1943科技,我們將以10年+行業經驗,為您提供從打樣到量產的一站式解決方案。

2024-04-26

2024-04-26