傳統SMT生產線面臨物料管理依賴人工、生產效率受限于經驗、數據孤島難以打通等痛點,數字化轉型已成為企業提升競爭力的必由之路。本文結合行業實踐,系統探討SMT貼片生產線實現數字化轉型的核心路徑與關鍵技術。

一、SMT生產線轉型的迫切性:智能制造的底層需求

隨著消費電子、汽車電子、工業物聯網等領域對產品精度、質量和交付速度的要求不斷提高,SMT行業正面臨三重挑戰:多品種小批量訂單占比從2020年的15%升至2025年的40%,傳統生產線換線時間需4小時,而智能工廠通過參數預存可壓縮至15分鐘;人工成本占比超30%,物料管理、上下料等環節依賴人工經驗,易出現物料錯用、過期等問題;質量追溯效率低,傳統人工核對需數小時至數天,而汽車電子領域要求秒級響應。

智能制造的核心是"數據驅動的智能生產",SMT生產線作為電子制造的"神經中樞",其數字化轉型需圍繞"柔性化、透明化、自優化"三大目標,構建從物料到成品的全流程數字閉環。

二、SMT生產線轉型的五大核心方向

(一)物料管理智能化:從"人找料"到"料找人"

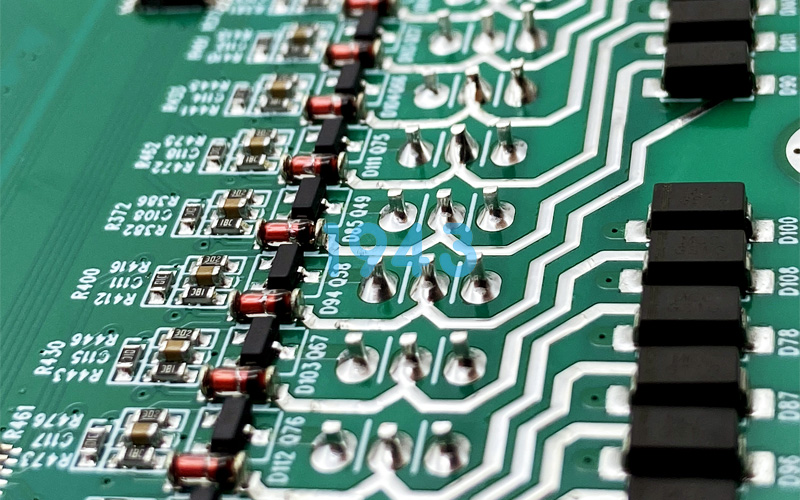

傳統SMT物料管理存在"找料難、配料慢、追溯難"三大痛點。數字化轉型通過WMS(倉儲管理系統)+智能料架+Reel ID唯一碼技術,實現物料全生命周期管理:

- 智能倉儲:采用AGV機器人、自動立體庫,結合物料屬性(如濕度敏感等級)自動分配存儲位置,空間利用率提升30%;

- 精準配料:通過PDA掃描物料Reel ID(全球唯一碼),系統自動匹配BOM清單,配料錯誤率從5%降至0.1%;

- 全程追溯:物料從入庫到上線的每一步操作(如掃描、上料、消耗)均記錄在MES系統,支持"秒級追溯",滿足汽車電子等高可靠性領域需求。

(二)產線生產自動化:從"經驗依賴"到"數據決策"

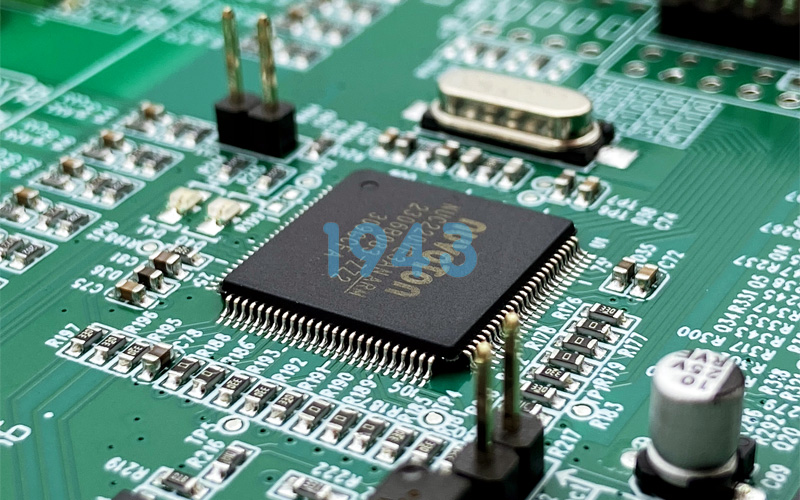

傳統產線依賴人工調試參數、上下料,效率低且穩定性差。數字化轉型通過MES(制造執行系統)+設備互聯+AI算法,實現生產過程自優化:

- 設備數字孿生:印刷機、貼片機、回流焊爐等設備通過物聯網技術實時上傳數據(如貼裝精度、爐溫曲線),系統自動分析并預警異常(如拋料率超0.1%時觸發吸嘴磨損檢測);

- 自適應工藝:當生產不同厚度PCB時,印刷機刮刀壓力通過傳感器自動校準,焊膏厚度偏差≤±15%,減少虛焊、連焊缺陷;

- 柔性換線:通過參數庫預存(如不同產品的貼裝坐標、爐溫曲線),換線時間從4小時縮短至15分鐘,設備利用率從60%提升至85%。

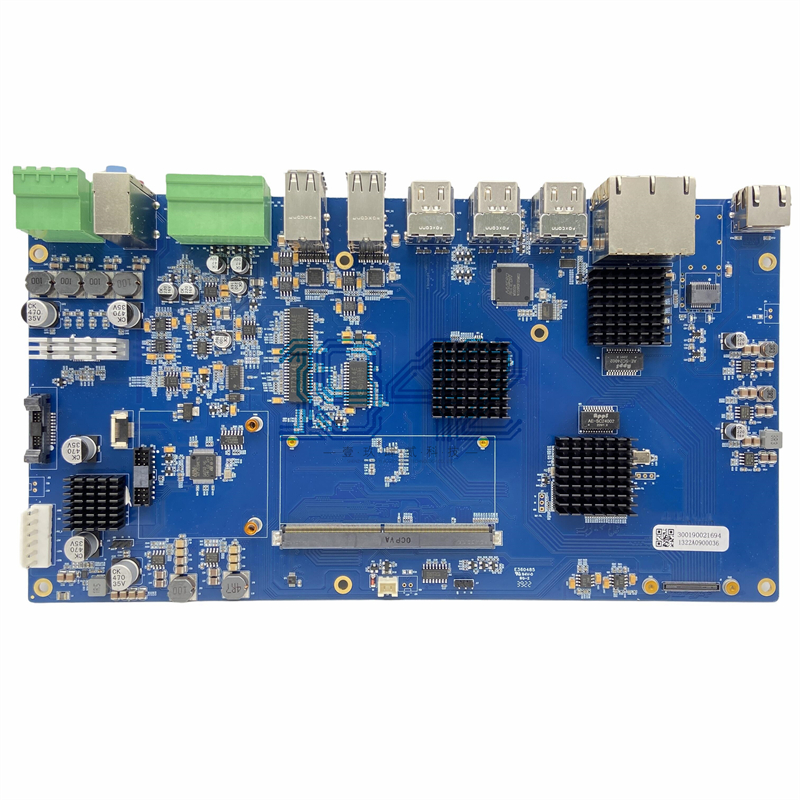

(三)質量控制智能化:從"人工檢測"到"AI預判"

質量是SMT的生命線,傳統依賴人工目檢或簡單AOI(自動光學檢測)誤檢率高。數字化轉型通過AOI+AI+預測性維護,構建"檢測-分析-預防"閉環:

- AI缺陷檢測:基于深度學習的AOI設備可識別0.05mm²的焊錫缺陷(如虛焊、橋連),誤報率<1%,較人工檢測效率提升3個數量級;

- 3D精準檢測:激光三角測量技術檢測焊點高度、共面性,使汽車電子不良率降至1ppm(百萬分之一);

- 預測性維護:通過振動傳感器監測貼片機電機狀態、紅外傳感器記錄回流焊爐加熱管壽命,結合AI算法提前24-72小時預警故障,非計劃停機時間從每月8小時降至1小時。

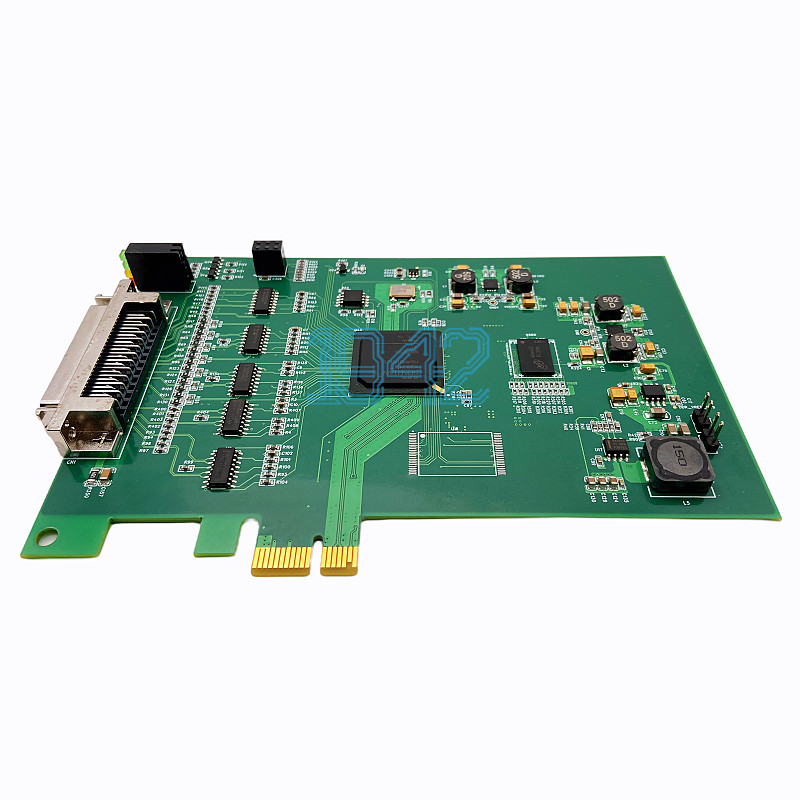

(四)數據驅動決策:從"信息孤島"到"全局協同"

傳統SMT車間存在"設備數據分散、系統互不連通"問題。數字化轉型通過工業互聯網平臺+數據中臺,實現全流程可視化:

- 數據集成:打通ERP(訂單)、MES(生產)、WMS(物料)系統,實時展示訂單進度、產線OEE(設備綜合效率)、良率等關鍵指標;

- 智能排產:APS(高級計劃排程)系統結合訂單優先級、物料齊套性、設備狀態,自動生成最優排產計劃,交付周期縮短30%;

- 閉環改進:通過SPC(統計過程控制)分析質量數據,識別高頻缺陷環節(如某型號元件貼裝偏移),推動工藝優化。

三、SMT生產線轉型的實施路徑

步驟1:現狀診斷與目標設定

- 評估當前產線自動化水平(如設備聯網率、數據采集點)、物料管理效率(如配料錯誤率)、質量追溯能力(如追溯時間);

- 設定量化目標(如6個月內換線時間縮短50%,1年內良率提升至99%)。

步驟2:基礎設施升級

- 部署工業以太網(如PROFINET),實現設備100%聯網;

- 引入MES、WMS系統,或對現有系統進行API接口改造,打通數據孤島。

步驟3:關鍵場景落地

- 優先實施"高痛點、高回報"場景(如物料追溯、AOI檢測),快速驗證效果;

- 逐步擴展至全流程(如智能排產、預測性維護)。

步驟4:持續優化與人才培養

- 建立數據驅動的KPI體系(如OEE、良率、交付周期),定期復盤改進;

- 培養"懂工藝+懂數據"的復合型人才,操作工人需掌握PDA掃描、系統報警處理等技能。

四、數字化轉型的預期收益

通過上述路徑,SMT貼片生產線可實現:

- 效率提升:日產能提升30%以上,換線時間壓縮80%;

- 成本降低:人工成本減少30%,物料浪費降低25%;

- 質量改善:良率從89%提升至95%+,售后故障率降低40%;

- 柔性增強:支持10-500片小批量訂單,適配多品種定制需求。

通過物料智能化、產線自動化、質量AI化、數據全局化的深度變革,企業不僅能解決當下的效率與成本難題,更能構建面向未來的柔性制造能力,在電子制造的激烈競爭中占據先機。1943科技作為SMT智能制造的踐行者,愿與行業伙伴共同探索,以數字技術驅動電子制造的高質量發展。

2024-04-26

2024-04-26