在電子制造行業加速向綠色化、高端化轉型的2025年,SMT貼片工藝的選擇已不僅是生產環節的技術決策,更是企業搶占市場先機、滿足國際標準、提升產品競爭力的戰略布局。作為深圳SMT貼片加工領域的1943科技,我們觀察到:無鉛化工藝正從“可選方案”升級為“必選標準”,其背后是環保法規、技術迭代與市場需求的三重驅動。本文將從5大核心維度,為您揭示無鉛化SMT貼片工藝的不可替代性。

一、合規性剛需:全球環保法規的“準入門檻”

歐盟RoHS指令(關于限制在電子電氣設備中使用某些有害物質的指令)已明確要求電子產品中鉛含量不得超過1000ppm,而無鉛工藝通過采用錫銀銅合金(SAC305)等焊料,可將鉛含量控制在500ppm以下,完全符合歐盟、美國等國際市場的強制要求。對于計劃拓展海外業務的企業而言,無鉛化工藝是進入歐洲、北美等高端市場的“通行證”——2025年數據顯示,我國電子產品出口歐盟的合規率已提升至92%,其中無鉛工藝的普及是關鍵因素。若仍沿用含鉛工藝,產品可能面臨被扣貨、召回甚至失去客戶信任的風險。

二、健康與環境:從“被動治理”到“主動防護”

鉛作為重金屬,在生產、使用、回收環節均存在泄漏風險,長期接觸會損害神經系統、腎臟及生殖系統。無鉛工藝從源頭消除了這一隱患:采用無鉛焊料替代傳統鉛錫合金,焊接過程中無鉛煙釋放,既保護了車間工人健康(避免鉛中毒風險),又減少了廢棄電子產品對土壤、水源的污染。

三、焊接質量:從“合格”到“卓越”的跨越

無鉛焊料的熔點(210-235℃)顯著高于有鉛焊料(180-185℃),這一特性帶來三大質量提升:

- 抗氧化性更強:高溫焊接減少了焊點氧化,氣孔、裂紋等缺陷率降低至0.01%以下(傳統工藝約0.1%);

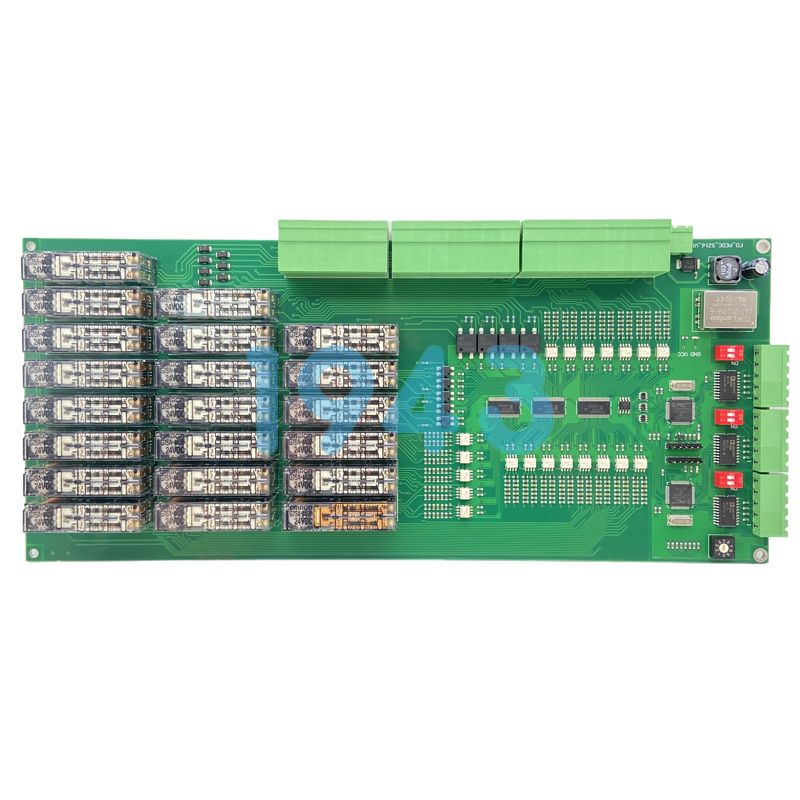

- 機械強度更高:無鉛焊點的抗剪切強度比有鉛焊點高15%-20%,在汽車電子(如ADAS系統)、航空航天等高振動場景下,產品可靠性提升30%;

- 耐高溫性能更優:無鉛焊料的熱疲勞壽命可達1000次循環(有鉛約500次),滿足5G基站、工業物聯網設備等長時間高負荷運行需求。

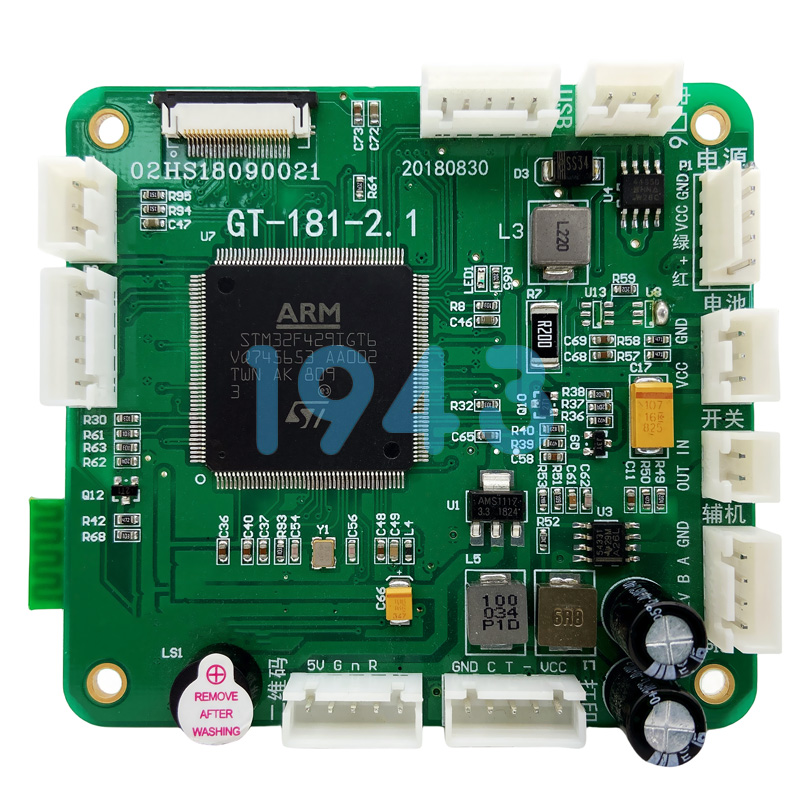

四、技術適配:支撐高端產品的“底層能力”

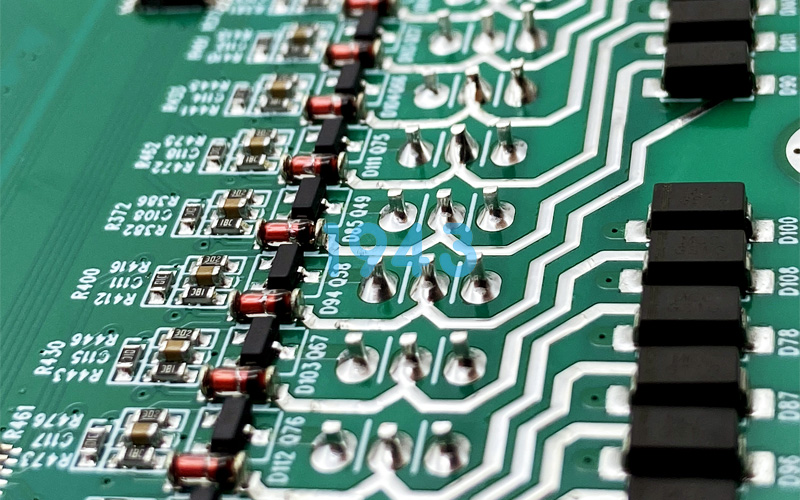

2025年SMT行業的核心趨勢是“適配化”——即針對小尺寸元件、高密度電路板的貼裝需求。無鉛工藝對設備精度、溫度控制的更高要求,倒逼企業升級技術能力:

- 設備升級:1943科技的無鉛產線采用進口設備,回流焊爐溫度曲線精度達±2℃,確保0.5mm引腳間距元件的貼裝良率;

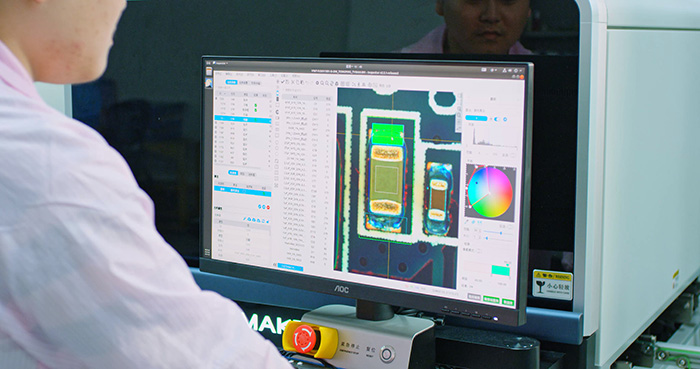

- 工藝優化:通過AOI(自動光學檢測)實現100%在線質量監控,結合MES系統全流程追溯,滿足醫療電子、軍工等領域的“零缺陷”要求;

- 材料創新:無鉛錫膏印刷精度提升至±0.01mm,減少材料浪費15%,同時兼容更多新型元器件(如第三代半導體器件)。

五、市場競爭力:綠色標簽的“溢價效應”

消費者環保意識的覺醒,正推動無鉛產品成為市場“寵兒”。調研顯示:

- 72%的歐洲消費者愿意為無鉛電子產品支付10%-15%的溢價;

- 在汽車電子領域,無鉛工藝已成為Tier1供應商的強制要求;

- 無鉛企業的品牌搜索量年增長達40%,無鉛產線訂單占比已從2023年的55%提升至2025年的85%,成為客戶選擇的核心考量因素。

結語:無鉛化不是“選擇題”,而是“生存題”

從RoHS合規到質量升級,從技術適配到市場認可,無鉛化SMT貼片工藝已覆蓋企業發展的全鏈條需求。1943科技作為行業“適配化”趨勢的踐行者,通過無鉛產線的全面布局、小批量定制能力(10-500片起貼)及24-48小時極速交付,已為公司客戶提供高合規、高可靠的無鉛SMT服務。

選擇無鉛化工藝,不僅是對法規的響應、對環境的責任,更是對產品競爭力的長期投資。1943科技愿與您攜手,以無鉛智造賦能電子產品的綠色未來!

2024-04-26

2024-04-26