在當今的電子制造領域,高可靠性產品的需求日益增長,尤其是在工業控制、汽車電子、醫療設備等關鍵領域,產品的穩定性和可靠性直接關系到系統的正常運行和用戶的安全。作為電子制造的核心環節,SMT貼片工藝對高可靠性產品的生產起著至關重要的作用。以下是高可靠性產品對SMT貼片工藝的嚴苛要求:

一、元器件的嚴格選型與管理

高可靠性產品要求使用高質量、高耐受性的元器件。這些元器件必須具備耐高溫、抗震動、抗電磁干擾等特點。例如,對于汽車電子和工業控制類產品,元器件需滿足特定的高溫等級,如汽車級AEC-Q認證元件耐溫≥125℃。此外,塑料封裝器件需確保模塑料具有低吸濕率和高耐熱性,防止在高溫環境中發生“爆米花”效應。

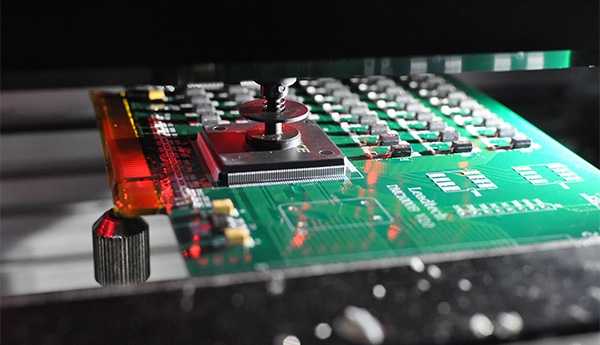

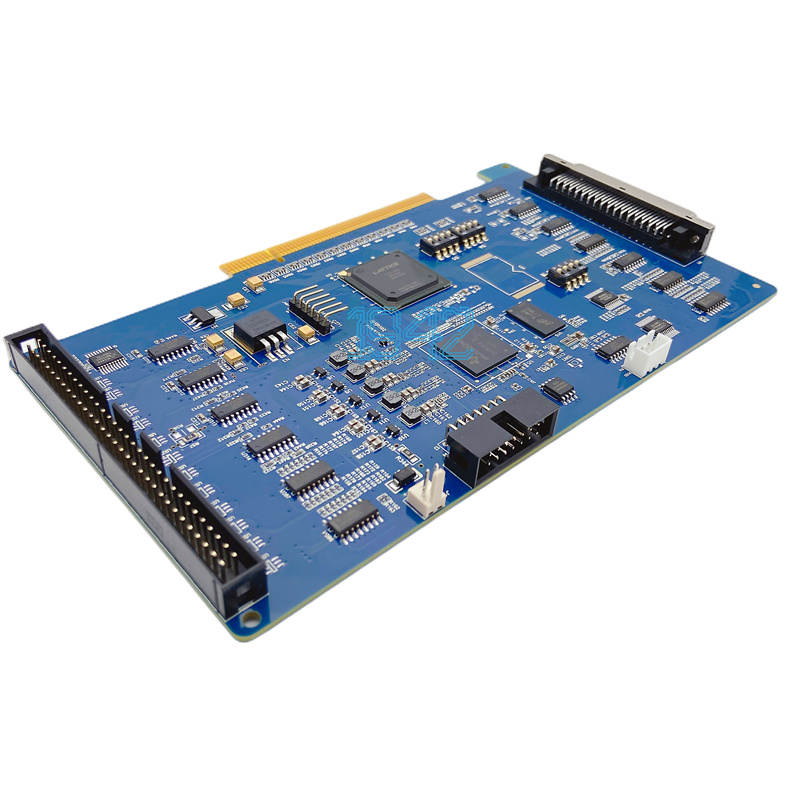

二、高精度的貼片工藝

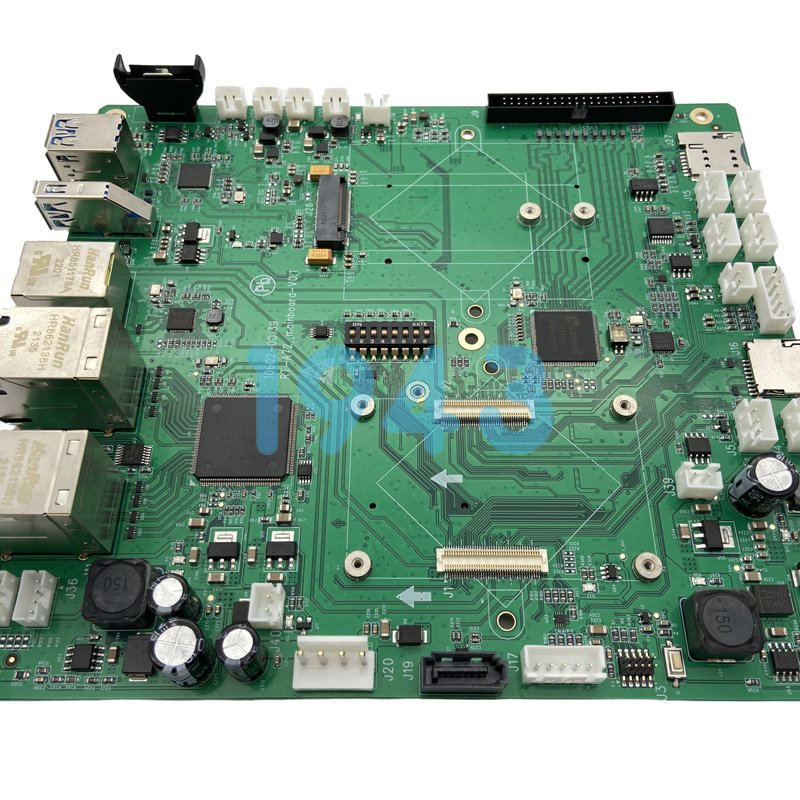

高可靠性產品的生產離不開高精度的貼片工藝。SMT貼片加工使用自動化設備將電子元器件精準地貼裝到電路板上,減少人工操作誤差。對于小型化和高密度的元器件,如0201元件,貼裝精度需達到±0.03mm;對于BGA芯片,對位精度需控制在±0.03mm。這種高精度的加工工藝能夠有效避免因元器件不良貼裝導致的連接問題,提升電路的穩定性和可靠性。

三、嚴格的焊接質量控制

焊接是SMT貼片加工中至關重要的環節,高可靠性產品對焊接質量的要求極高。在焊接過程中,需要嚴格控制焊接溫度和焊膏的使用量,確保每一個焊點都達到高標準的質量要求。例如,焊膏的粘度、金屬含量和錫球測試等關鍵參數需嚴格監測,以確保印刷流變特性穩定和焊點機械強度。此外,采用回流焊接技術并優化焊接曲線,確保焊點均勻、可靠。

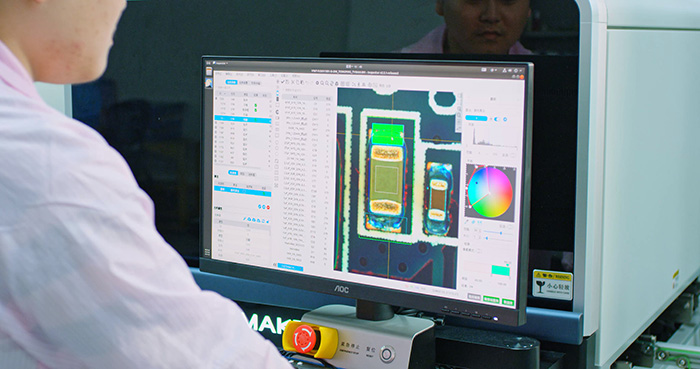

四、全面的檢測與測試

高可靠性產品需要經過全面的檢測與測試,以確保其質量和性能。在生產過程中,應采用多種檢測手段,如AOI(自動光學檢測)、X-Ray檢測、ICT(在線測試)和FCT(功能測試)。例如,X-Ray檢測可用于檢查BGA焊點,確保微米級精度。此外,還可進行72小時的老化燒機測試,提前暴露潛在故障,確保產品長期穩定性。

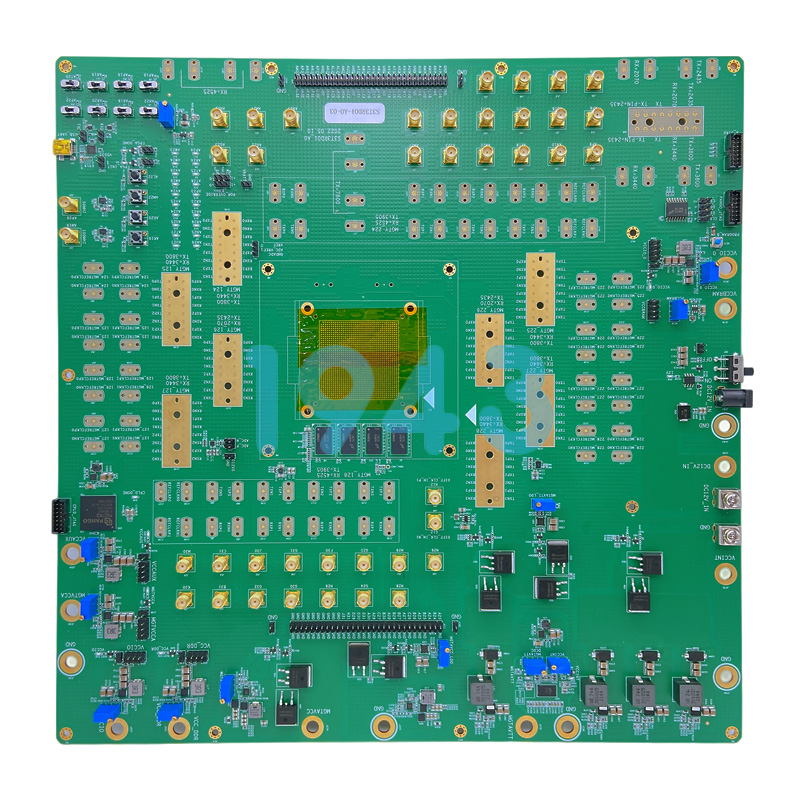

五、熱管理與材料選擇

PCBA的失效大多與熱有關,因此優秀的熱設計和材料選擇是產品長壽命的保障。在布局時,應避免將大功耗元件集中在一個區域,造成局部過熱。同時,為高熱元件設計有效的散熱路徑,如通過導熱孔將熱量傳導至內層地平面或背面散熱器。此外,選擇合適的PCB基板材料(如高Tg材料)和表面處理工藝(如ENIG、Im-Ag、OSP等)也至關重要。

六、全流程的質量管控

高可靠性產品的生產需要全流程的質量管控,從物料入廠到產品出貨,形成預防-監控-糾正的閉環。例如,在來料檢驗階段,需對錫膏、PCB等原材料的關鍵參數進行嚴格監測。在制程中,采用3D激光掃描等技術進行錫膏檢測,確保印刷質量。通過全流程的質量管控,可以有效減少生產過程中的變異和缺陷。

七、環境適應性測試

針對高可靠性產品的特殊要求,SMT貼片加工廠在生產過程中需要進行環境適應性測試。包括高低溫、濕熱、強震動等測試,確保電路板在不同環境下都能正常工作。這些測試能夠模擬實際使用環境,檢查電路板是否存在因環境變化導致的性能問題。

1943科技作為一家專注于高可靠性電子制造的SMT貼片加工廠,深知這些嚴苛要求的重要性。我們通過嚴格的元器件選型、高精度的貼片工藝、全面的檢測與測試以及全流程的質量管控,確保為客戶提供高質量、高穩定性的電子制造服務。在高可靠性產品的需求日益增長的今天,1943科技憑借專業的生產體系和嚴格的質量標準,致力于成為您可靠的合作伙伴。

2024-04-26

2024-04-26