在深圳PCBA加工行業,訂單交付延遲已成為制約企業發展的核心問題。數據顯示,超40%的電子制造項目因生產進度滯后導致客戶訂單取消或賠償,而傳統工廠依賴人工排產、經驗判斷的管理模式,難以應對多品類、小批量訂單的復雜需求。1943科技通過部署行業領先的MES(制造執行系統),實現從訂單導入到交付的全流程節點透明化管控,為客戶提供“交期可承諾、進度可追蹤、質量可追溯”的一站式解決方案,助力客戶搶占市場先機。

一、PCBA交期拖延的四大核心癥結?

-

物料供應不確定性?

關鍵元器件(如芯片、電容)缺貨、供應商交期波動等問題頻發,傳統工廠缺乏實時庫存監控能力,導致生產計劃頻繁調整。

-

生產排程效率低下?

訂單堆積、緊急插單打亂原計劃,設備利用率不足60%,平均交付周期延長30%以上。

-

工藝缺陷與返工損耗?

PCB Layout設計不合理、BOM清單錯誤等問題導致返工率高達15%-20%,嚴重拖慢整體進度。

-

供應鏈協同能力薄弱?

物料采購、生產進度、物流信息缺乏實時共享,突發問題難以快速響應。

二、1943科技MES系統:全流程數字化管控方案?

針對行業痛點,1943科技MES系統通過“智能調度+實時監控”重構生產流程,實現以下核心功能:

1. 物料齊套率智能預警?

- 動態庫存監控:系統自動抓取BOM清單與庫存數據,對長交期、停產物料提前預警,支持替代料方案一鍵生成。

- 供應商協同平臺:對接主流供應商數據庫,動態匹配最優采購方案,確保關鍵元器件供應穩定。

2. 智能排產與產能優化?

- AI動態排程:基于訂單優先級、設備負載、工藝復雜度,自動生成最優生產計劃,緊急訂單響應時間縮短至1小時內。

- 可視化進度追蹤:客戶可通過系統實時查看貼片、焊接、測試等環節完成進度,例如“貼片完成率85%”“測試中”等節點狀態。

3. DFM可制造性分析?

- 設計缺陷預判:在訂單導入階段,系統自動檢測PCB Layout、BOM規格等潛在問題(如高密度元件布局沖突),減少返工率至5%以下。

- 工藝參數優化:根據歷史數據推薦最佳回流焊溫度曲線、錫膏印刷參數,首次良品率提升至99.2%。

4. 全流程質量追溯?

- 數據閉環管理:從原材料入庫到成品出庫,每道工序數據自動記錄,支持二維碼掃描溯源,質量問題10分鐘內定位到具體批次。

- 異常自動攔截:檢測到焊接不良率超標時,系統自動暫停產線并推送警報,避免批量報廢。

三、客戶價值:從“被動救火”到“主動管控”?

- 交期承諾精準化:通過MES系統模擬生產周期,提供“標準交期+浮動區間”承諾(如15天±2天),客戶可提前規劃產線。

- 成本控制透明化:實時監控物料損耗、設備能耗等數據,幫助客戶優化BOM成本,綜合降本達12%-18%。

- 風險應對敏捷化:當突發缺料時,系統自動啟動備選方案(如替代物料庫調用、分批發貨),最大限度減少停工損失。

四、1943科技的核心優勢?

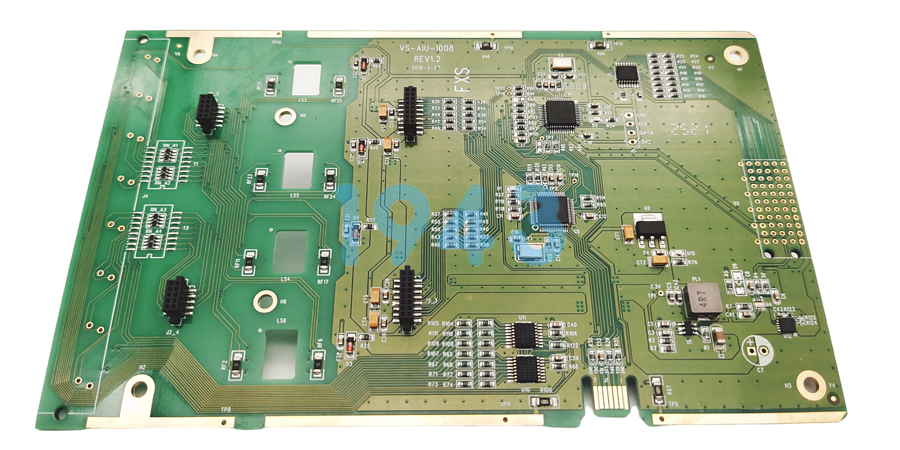

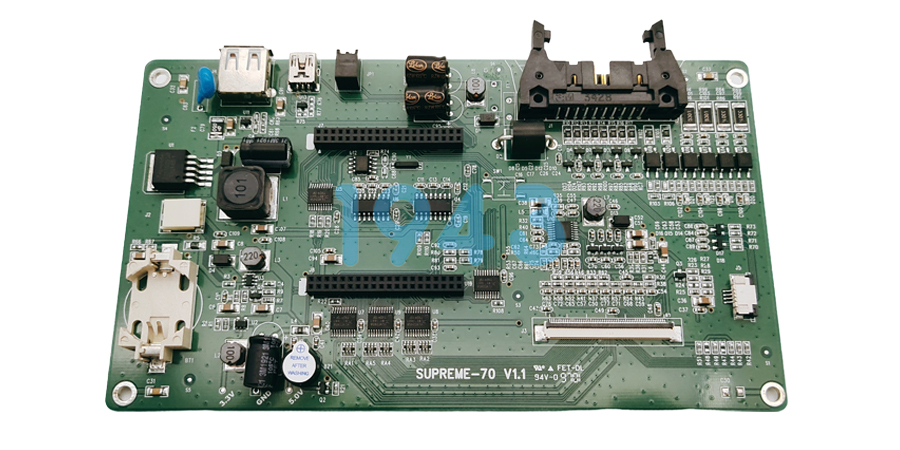

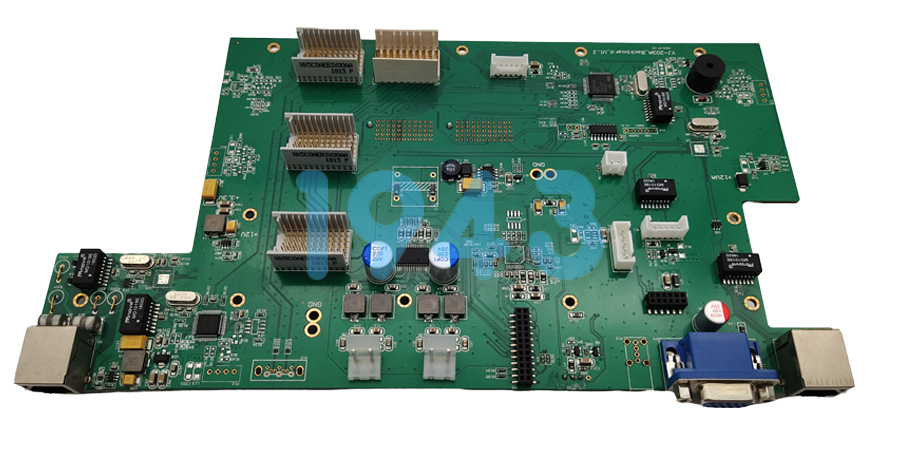

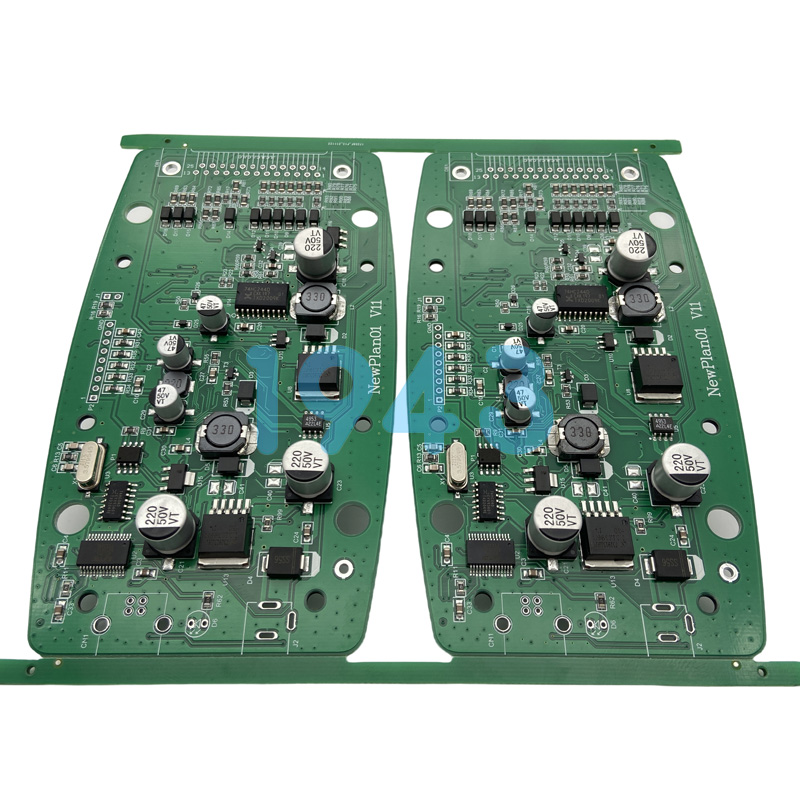

- 行業適配經驗:服務工控、通信、新能源、醫療設備等20+領域,累計交付超5000個PCBA項目,0重大交期事故記錄。

- 系統深度集成:MES系統支持與ERP、PLM等第三方系統無縫對接,數據互通效率提升40%。

- 服務網絡覆蓋:支持48小時加急打樣、全國范圍物流直達。

結語:數字化能力決定企業競爭力?

在PCBA加工行業競爭白熱化的當下,交期能力已成為企業核心競爭力的“硬指標”。1943科技MES系統以節點可查、過程可控、結果可溯為核心優勢,幫助客戶打破信息孤島,實現從“經驗驅動”到“數據驅動”的跨越。

2024-04-26

2024-04-26