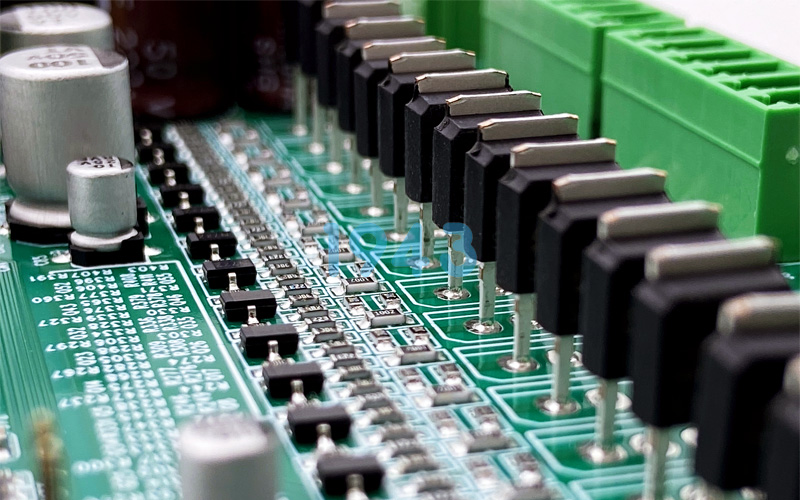

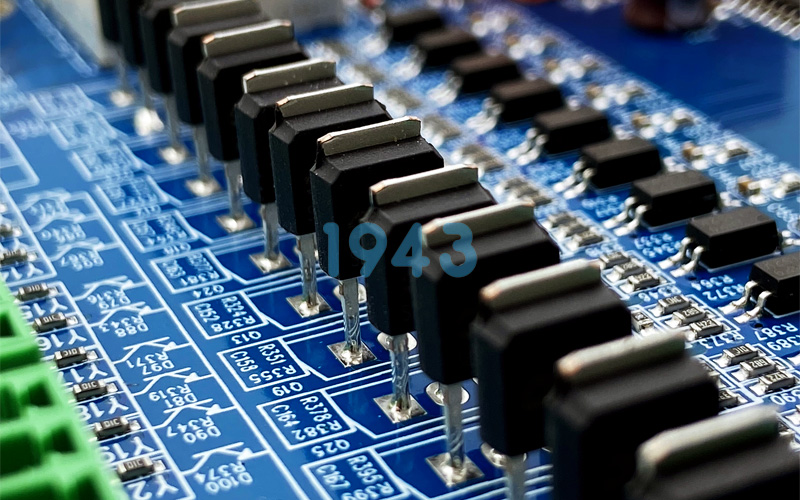

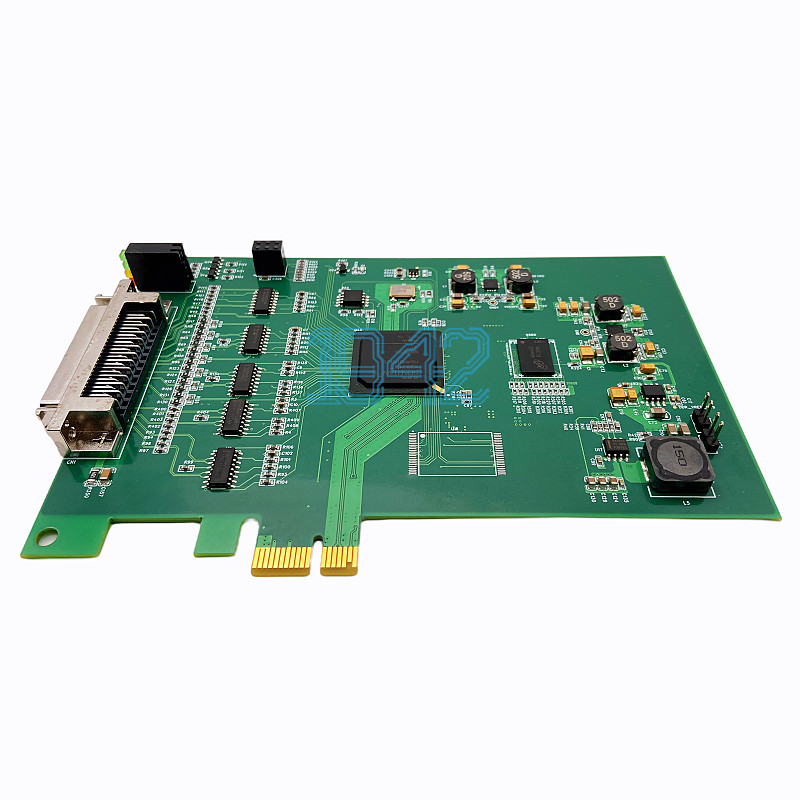

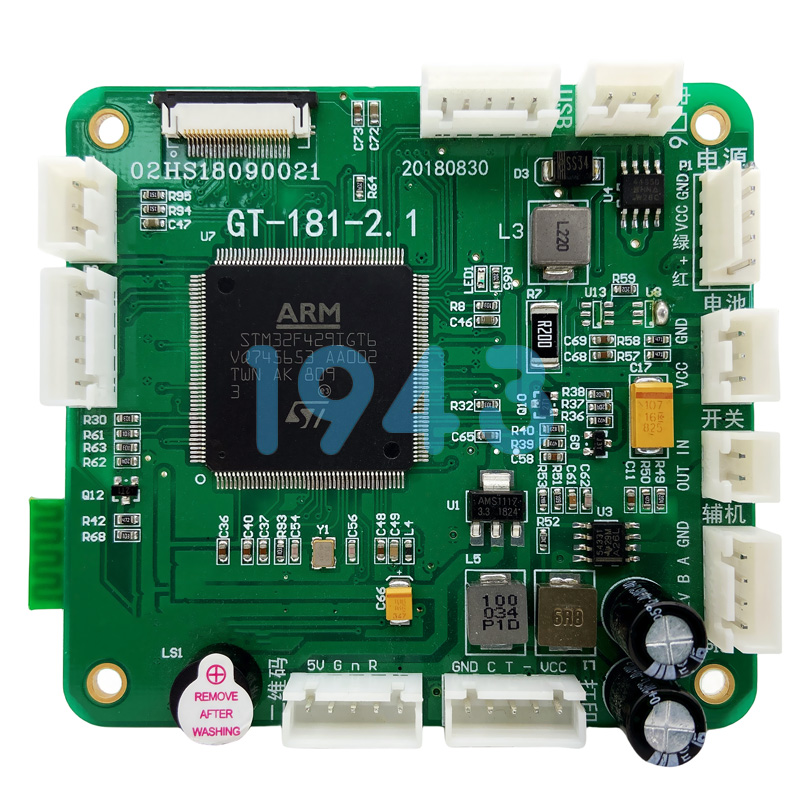

在PCBA制造領域,DIP插件與SMT貼片的混裝工藝已成為滿足高密度集成與功能多樣化需求的核心策略。1943科技憑借多年的行業經驗,為您提供專業的DIP與SMT混裝解決方案,幫助您在激烈的市場競爭中脫穎而出。

一、混合裝配基礎概念

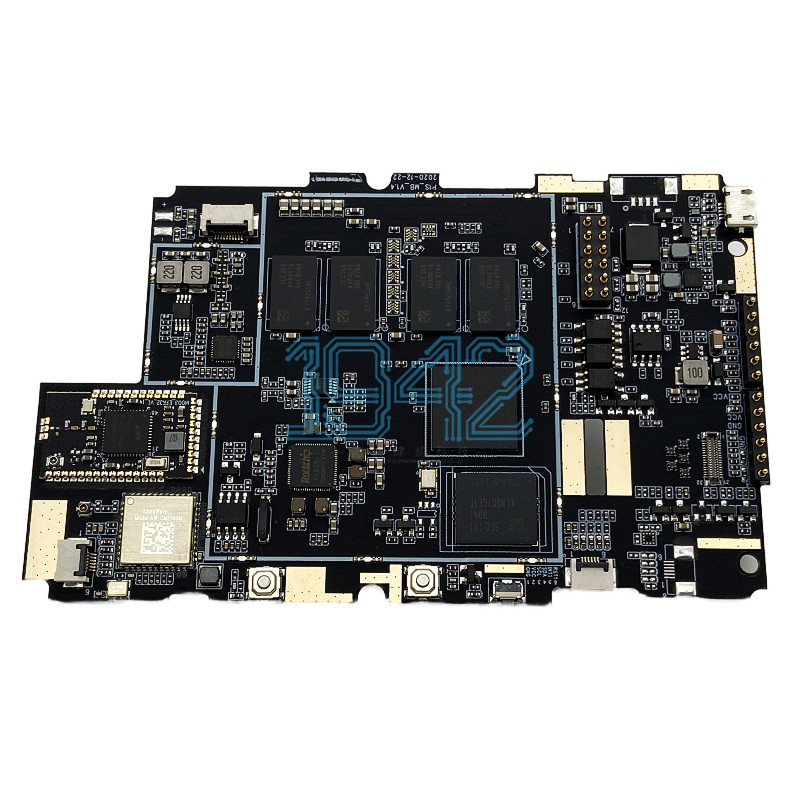

SMT與DIP混合裝配,是指在單面或雙面印刷電路板上同時組裝貼片元件和插裝元件的制造過程。這種組裝方式充分發揮了SMT的高密度、高自動化優勢,同時兼顧了DIP技術在大功率、高可靠性元件插裝方面的不可替代性。根據元器件在PCB上的布局分布,混合裝配可分為單面混裝與雙面混裝兩大類別,每種類型又根據不同的工藝順序衍生出多種實施方案。

二、混裝工藝流程

(一)單面混裝工藝

單面混裝是指貼片元件和插件元件都在PCB的一面上,一般需要先進行貼裝工藝,將需要貼裝的部分完成后在進行插件工藝。其典型工藝流程為:

- PCB的A面涂敷焊膏 → 貼片 → 回流焊接。

- 插件 → 引腳打彎 → 波峰焊 → 清洗 → 檢測 → 返修。

(二)雙面混裝工藝

雙面混裝是指SMT貼片和DIP插件可混合分布在PCB的同一面或雙面。這種裝配方式工藝更為復雜,需要精確的流程規劃以確保焊接質量。

-

雙面SMD與單面DIP混合:這種組裝方式適用于雙面都有SMD元件,但只有單面有DIP元件的板子。其典型工藝流程為:PCB的A面涂敷焊膏 → 貼片 → 回流焊接 → 翻板 → PCB的B面涂敷焊膏 → 貼片 → 回流焊接 → 插件 → 引腳打彎 → 翻板 → 波峰焊 → 清洗 → 檢測 → 返修。在這一流程中,需要特別注意B面元件的粘附強度,防止二次回流時元件脫落。對于較大尺寸或重量的B面元件,可以采用點膠固定工藝。

-

雙面SMD與雙面DIP混合:這是最復雜的混合裝配方式,適用于高密度集成的電路板。根據元件類型和分布,可分為兩種子類型:

-

SMT元件和DIP元件同面:貼片元件和DIP插件元件在PCB的同一面;DIP插件元件在一側或兩側都有。

-

DIP元件一面、兩面都有貼片元件:把表面組裝集成芯片(SMIC)和THT放在PCB的A面,而把SMC和小外形晶體管(SOT)放在B面。對于這類復雜組裝,通常需要采用三次加熱工藝,但這種方法效率較低,且使用紅膠工藝波峰焊焊接合格率較低,一般不推薦采用。更優化的方案是根據元件數量靈活選擇焊接方式:當THT元件很少時,建議采用手工焊;若THT元件較多的情況,建議采用波峰焊。

-

三、混裝工藝的優化策略

(一)混裝產線設計

- 空間重組:將SMT貼片機與DIP波峰焊設備分區布局,減少物料搬運時間。

- 自動鏈接:通過MES系統實現DIP首檢/AOI數據與SMT工藝數據庫實時同步,鎖定同批次板號,防止批量性缺陷。

(二)生產排程優化

- SMT+DIP耦合排產:基于產線負荷、物料齊套狀態,采用智能算法聯合排程,優先保證“SMT完工即可立即進入DIP”的產品組合上線,減少切換等待時間30%-35%。

- “熱機”波峰焊策略:利用大數據分析波峰焊溫區穩定時間規律,在計劃性切換前智能調度同配置板型連續生產,避免反復啟停爐溫帶來的能耗損失與品質波動。

(三)品質控制與預防

- PCBA可制造性評審:建立涵蓋SMT與DIP工藝的標準化清單庫,在工程數據釋放前強制聯審,源頭規避設計不良導致的工序沖突。

- SMT段DIP模擬驗證:在SMT完成測試后,利用專用夾具模擬板件通過波峰焊的流向、受熱及受力,提前暴露元件掉落、遮蔽失效風險,將波峰焊后不良率控制在1%以內。

四、1943科技的優勢

1943科技作為一家專業的SMT貼片加工廠,擁有先進的生產設備和專業的技術團隊,能夠為您提供從設計、生產到檢測的一站式服務。我們注重工藝優化和質量控制,通過科學的混裝工藝流程和嚴格的品質管理,確保每一塊PCB板都能達到高品質標準。同時,我們還提供快速的生產周期和靈活的定制服務,滿足您的不同需求。

在當今電子產品向小型化、多功能化發展的趨勢下,DIP與SMT混裝技術因其靈活性和高效性,成為電子制造領域的主流選擇。選擇1943科技,我們將為您提供專業的DIP與SMT混裝解決方案,幫助您提升生產效率

2024-04-26

2024-04-26