在深圳這片電子制造產業的沃土上,SMT貼片加工的品質直接決定著電子產品的可靠性與市場競爭力。作為深耕行業多年的專業PCBA服務商,1943科技以“設備硬核、工藝精細、檢測嚴苛、認證權威、服務閉環”五大核心優勢,為客戶構建起從研發到量產的全流程品質保障體系,成為深圳地區SMT貼片加工的品質標桿。

一、設備硬實力:高精度制造的基礎

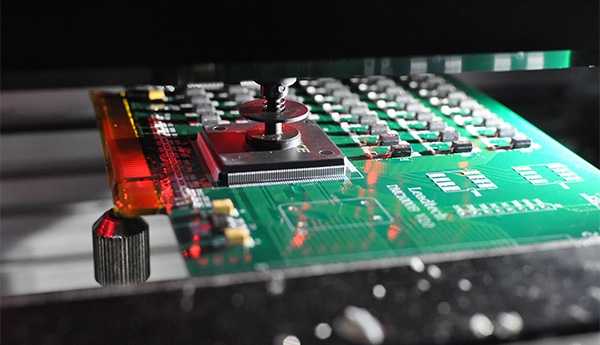

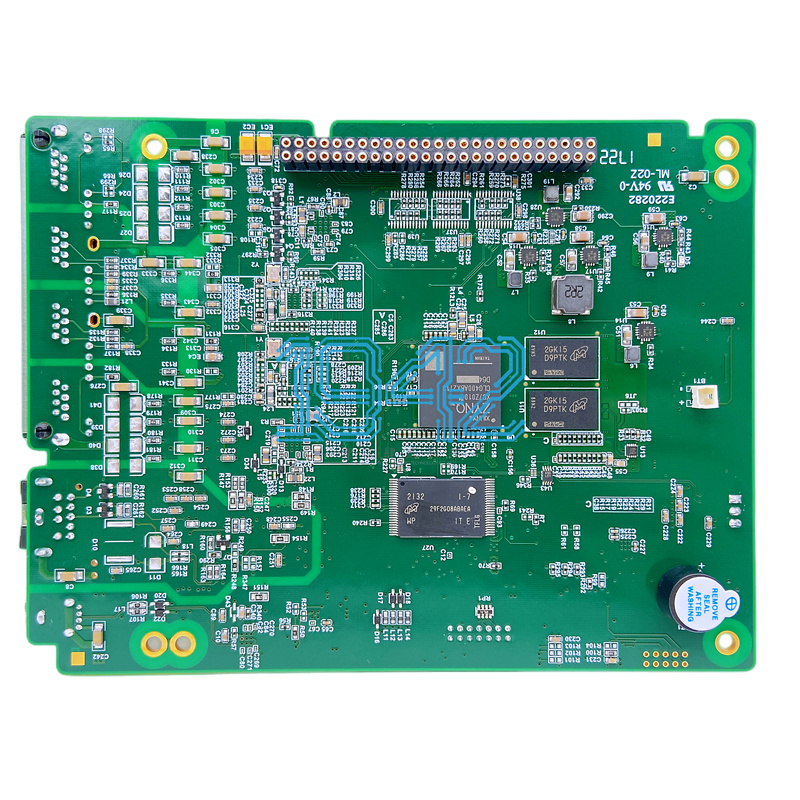

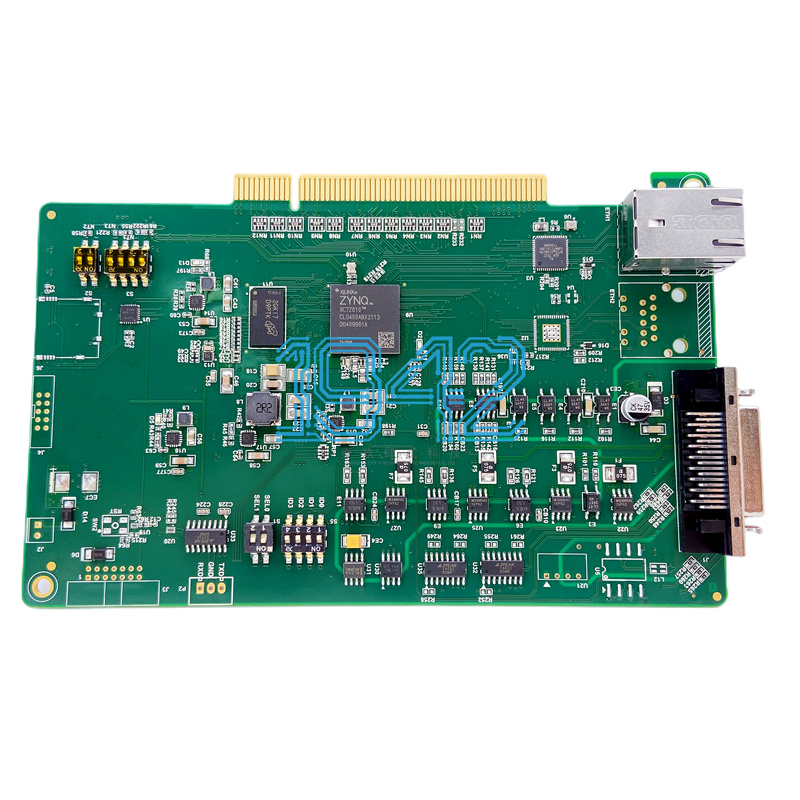

工欲善其事,必先利其器。1943科技斥資打造7條全自動高速SMT生產線,主力設備采用SAMSUNG等進口貼片機,貼裝精度穩定在±0.03mm,可精準處理0201超微元件、0.3mm超細間距BGA芯片等高密度封裝器件,覆蓋PCB尺寸50mm×50mm至510mm×460mm的全規格加工需求。

產線同步搭載全自動3D錫膏測厚儀(SPI)、AOI自動光學檢測設備及X-RAY檢測系統,形成“印刷-貼裝-焊接”全流程無死角檢測能力,從錫膏厚度偏差到隱藏焊點缺陷均能精準攔截。配合12溫區回流焊爐(溫控精度±1℃)與全自動視覺印刷機,確保每一道工序的參數可控性,為高品質生產奠定硬件基礎。

二、工藝精控制:從源頭到終端的標準化管控

1943科技基于10萬+工藝參數數據庫,建立“參數數字化+過程可視化”的工藝管控體系。產前階段,通過仿真軟件針對不同元件封裝與PCB版型優化貼裝壓力、速度及溫度曲線——例如對0201微型元件采用專用吸嘴與分段式貼裝策略,避免立碑、偏移等問題;產中通過AI視覺檢測系統實時監控,貼片后1秒內完成偏差檢測,超出±0.01mm閾值立即停機調整,確保每片產品貼裝精度達標;產后執行IPC-A-610電子組件可接受性標準,焊接良率穩定在99.7%以上。

此外,生產車間嚴格控制恒溫22±2℃、恒濕45%-65%RH環境,搭配三級空氣過濾與離子風裝置,從溫濕度、靜電防護等環境層面規避外部干擾,保障工藝穩定性。

三、檢測全流程:三重質檢筑牢品質防線

1943科技構建“來料-過程-成品”全流程品控體系,將質量管控融入每一個環節:

- IQC來料檢驗:對錫膏、PCB板、元器件等核心物料100%檢測,杜絕劣質材料流入生產;

- IPQC過程檢驗:在“印刷-貼裝-焊接”每道工序設置質檢節點,通過SPI、AOI、X-Ray設備實時攔截漏印、偏位、虛焊等缺陷;

- FQC成品檢驗:成品需經過“通電測試+外觀全檢”,并提供詳細質檢報告,確保出廠產品符合客戶技術要求。

通過這一體系,1943科技實現首件良品率≥98%,量產良率穩定在99.7%以上,遠超行業平均水平。

四、認證高標準:合規性與可靠性的雙重背書

作為深圳本土SMT貼片加工的合規企業,1943科技已通過ISO9001:2015質量管理體系認證與ISO13485:2016醫療器械質量管理認證,生產流程完全符合RoHS2.0環保標準。車間采用獨立防塵防靜電設計,執行IPC Class 2/3級標準,可滿足工業控制、醫療電子、通訊物聯、軌道交通等高要求領域的品質需求。

這些權威認證不僅是對1943科技管理體系的認可,更是客戶產品合規性與長期可靠性的重要保障。

五、服務閉環:從技術優化到交付保障的全鏈路支持

1943科技深知,品質保障不僅是生產環節的把控,更是全鏈路的協同優化。公司提供“前置技術優化+柔性交付+售后保障”的閉環服務:

- DFM可制造性分析:在PCB設計階段免費審核,提前識別元件布局、散熱設計等潛在問題,幫助客戶提升30%一次性量產成功率;

- 智能排產系統:支持無起訂量限制,打樣訂單24小時交付,加急訂單48小時響應,常規訂單72小時內出貨,日產能達1500萬焊點,靈活應對小批量、多品種需求;

- 2小時響應機制:配備專屬技術工程師對接,2小時內響應客戶咨詢,24小時內提供問題解決方案,產品交付后支持免費質量檢測報告與返修服務。

在深圳SMT貼片加工市場,1943科技以“設備硬核、工藝精細、檢測嚴苛、認證權威、服務閉環”的五重品質保障,為客戶提供從研發打樣到批量量產的一站式高可靠制造解決方案。選擇1943科技,不僅是選擇一家加工廠商,更是選擇產品品質的堅實后盾與市場競爭的核心優勢。

2024-04-26

2024-04-26