在SMT貼片加工行業,良品率直接關系到產品交付周期、生產成本與客戶合作信任度。對于電子制造企業而言,選擇一家能穩定保障良品率的SMT貼片加工廠,是規避生產風險、提升產品競爭力的關鍵。深圳1943科技作為專注SMT貼片加工的企業,深耕行業多年,針對行業常見的加工痛點,建立了全流程品質管控體系,從根源上保障每一批產品的良品率。

一、SMT貼片加工行業常見核心問題

SMT貼片加工流程復雜,涉及設備精度、材料特性、工藝參數等多個環節,稍有疏忽便可能影響產品品質,常見問題主要集中在以下幾方面:

- 元器件虛焊、假焊:多因焊膏質量不佳、焊接溫度曲線不合理或元器件引腳氧化導致,直接影響電路導通穩定性。

- 貼裝精度偏差:受貼片機精度、鋼網定位精度影響,可能出現元器件偏移、錯件、漏貼等問題,導致產品功能失效。

- 焊點缺陷:如連錫、橋接、焊點空洞等,多由焊膏印刷厚度不均、回流焊工藝參數設置不當引發。

- 環境干擾:生產車間溫濕度、靜電防護不到位,易造成元器件損壞或性能異常,間接降低良品率。

二、1943科技良品率保障四大核心舉措

針對SMT貼片加工的常見問題,1943科技從設備、工藝、質檢、管理四大維度構建閉環管控體系,確保良品率穩定在行業高水平。

1.高精度設備投入,筑牢加工基礎

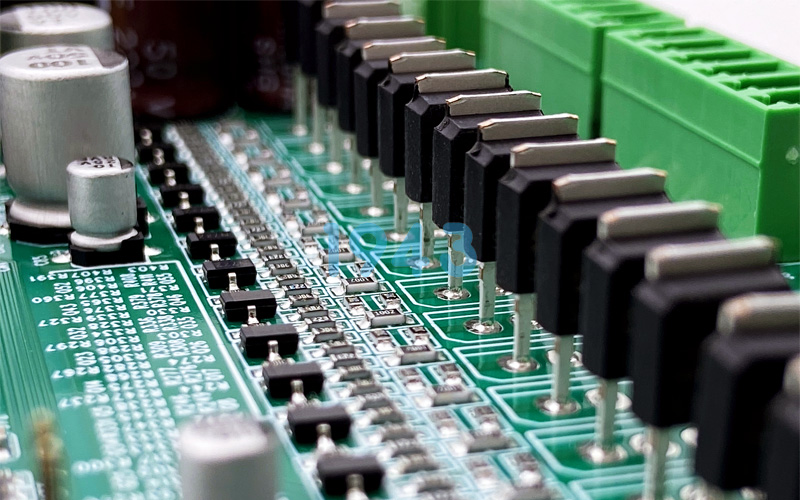

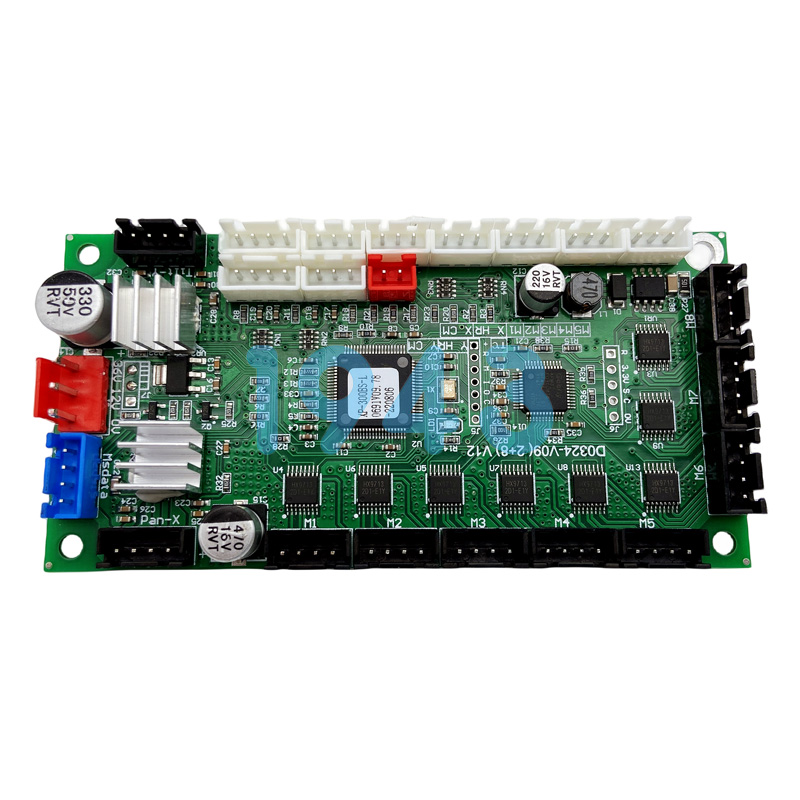

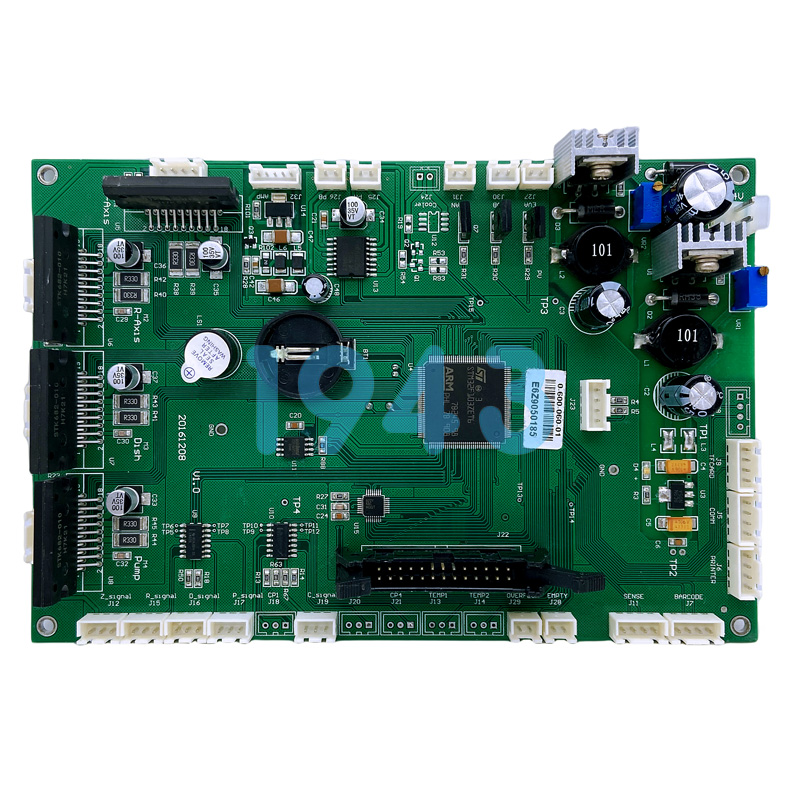

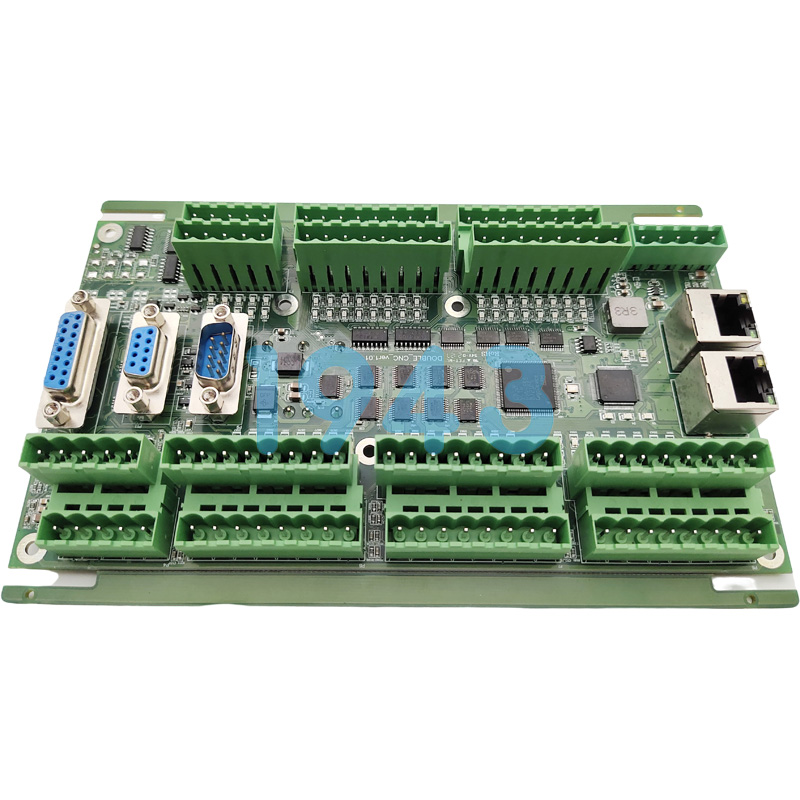

設備精度是SMT貼片加工的核心前提。1943科技引進國際主流高精度貼片機,貼裝精度可達±0.03mm,滿足微型元器件、高密度PCB板的貼裝需求,從源頭減少貼裝偏移、錯件問題。同時配備全自動焊膏印刷機、無鉛回流焊爐等設備,確保焊膏印刷均勻、焊接溫度曲線精準可控,降低虛焊、連錫等缺陷。此外,設備團隊定期對設備進行校準、保養與維護,確保設備始終處于最佳運行狀態。

2.精細化工藝管控,優化每一個環節

工藝優化是解決加工痛點的關鍵。1943科技針對不同類型的PCB板、元器件,制定定制化生產工藝方案:

- 焊膏管理:采用高品質焊膏,嚴格控制儲存溫度與使用時間,印刷前進行充分攪拌,確保焊膏粘度符合工藝要求。

- 鋼網設計:根據PCB板焊盤尺寸、間距,精準設計鋼網開孔,避免焊膏過多或過少導致的焊點缺陷。

- 回流焊曲線:通過反復測試與調整,為不同產品匹配最優溫度曲線,確保焊接過程中焊膏充分融化、潤濕,減少虛焊、空洞。

- 首件檢測:每批產品生產前,由專業技術人員進行首件確認,核對元器件型號、貼裝位置、焊接質量,確認無誤后再批量生產。

3.全流程質檢體系,杜絕不良品流出

1943科技建立“三重質檢”機制,實現從來料到成品的全流程品質把控:

- 來料檢驗:對PCB板、元器件等原材料進行嚴格檢測,核對型號、規格、外觀,檢測元器件引腳氧化情況,不合格原材料一律不予入庫。

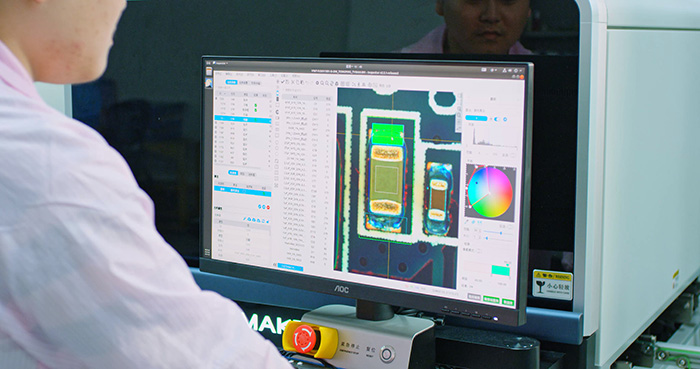

- 過程巡檢:生產過程中,質檢人員定時巡檢,通過AOI(自動光學檢測設備)對貼片、焊接后的產品進行全面掃描,精準識別貼裝偏移、焊點缺陷等問題,及時反饋并調整工藝。

- 成品終檢:成品完成后,采用X-Ray檢測設備對BGA、CSP等封裝元器件的焊點進行透視檢測,確保內部焊點質量,同時進行功能測試,確認產品性能達標后再交付客戶。

4.標準化管理與環境管控,規避潛在風險

規范的管理與適宜的生產環境是品質穩定的保障。1943科技推行標準化作業流程(SOP),要求所有操作人員經專業培訓考核合格后上崗,確保每一道工序都嚴格按照規范執行。生產車間采用恒溫恒濕控制系統,將溫度控制在22±2℃、濕度控制在45%-65%,同時配備全方位靜電防護設施,包括防靜電地板、防靜電服、離子風機等,避免靜電對元器件造成損壞,減少環境因素導致的不良品。

三、結語

SMT貼片加工的良品率,是企業技術實力、管理水平與責任意識的綜合體現。深圳1943科技始終以“品質為先、客戶至上”為核心,通過高精度設備、精細化工藝、全流程質檢與標準化管理,針對性解決行業常見加工問題,為客戶提供穩定、可靠的SMT貼片加工服務。

如果您正面臨SMT貼片加工良品率不穩定、品質把控難等問題,歡迎咨詢1943科技,我們將為您提供定制化解決方案,助力您的產品提質增效。

2024-04-26

2024-04-26