SMT(表面貼裝技術(shù))貼片加工的精度與可靠性直接決定了電子產(chǎn)品的性能與壽命。隨著元器件尺寸的微縮化和電路板集成度的提升,傳統(tǒng)人工目檢已難以滿足高密度、高可靠性的質(zhì)量要求。在此背景下,AOI(自動(dòng)光學(xué)檢測(cè))與X-Ray檢測(cè)技術(shù)憑借其智能化、高精度的特性,成為SMT貼片加工質(zhì)量控制的核心技術(shù)支撐。1943科技分享兩大技術(shù)的核心優(yōu)勢(shì)、應(yīng)用場(chǎng)景及協(xié)同價(jià)值,為電子制造企業(yè)提供專業(yè)參考。

一、AOI檢測(cè):智能化表面缺陷篩查的“第一道防線”

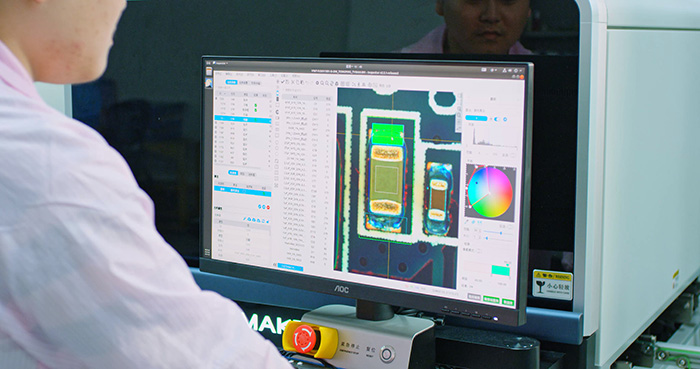

AOI(自動(dòng)光學(xué)檢測(cè))通過高分辨率工業(yè)相機(jī)與智能算法的結(jié)合,以非接觸式方式對(duì)電路板表面進(jìn)行高速掃描,實(shí)現(xiàn)缺陷的精準(zhǔn)識(shí)別與定位。其核心價(jià)值體現(xiàn)在以下方面:

- 高效率與高覆蓋率? AOI檢測(cè)速度可達(dá)每秒數(shù)百個(gè)焊點(diǎn),遠(yuǎn)超人工目檢效率,尤其適用于大批量生產(chǎn)場(chǎng)景。通過多角度光源照射與多光譜成像技術(shù),可覆蓋焊點(diǎn)形態(tài)、元器件極性、貼裝偏移等90%以上的表面缺陷。

- 數(shù)據(jù)驅(qū)動(dòng)的工藝優(yōu)化? AOI系統(tǒng)可實(shí)時(shí)記錄檢測(cè)數(shù)據(jù),生成缺陷類型分布圖與工藝參數(shù)關(guān)聯(lián)分析,幫助工程師快速定位問題根源。例如,通過統(tǒng)計(jì)錫膏印刷不足的頻發(fā)區(qū)域,可針對(duì)性優(yōu)化鋼網(wǎng)開口設(shè)計(jì)或印刷壓力參數(shù)。

- 全流程質(zhì)量監(jiān)控? 在SMT產(chǎn)線中,AOI通常部署于錫膏印刷后(SPI)、貼片后及回流焊后三大關(guān)鍵節(jié)點(diǎn),形成“預(yù)防-檢測(cè)-反饋”閉環(huán)。例如,爐前AOI可攔截貼片偏移問題,避免不良品流入高成本焊接環(huán)節(jié)。

技術(shù)局限與應(yīng)對(duì)策略? AOI對(duì)隱藏焊點(diǎn)(如BGA底部)及反光材質(zhì)元件的檢測(cè)存在盲區(qū),且易受元件顏色差異干擾。通過結(jié)合多光源成像與AI算法優(yōu)化,可顯著降低誤判率,但對(duì)復(fù)雜缺陷仍需其他技術(shù)補(bǔ)充。

二、X-Ray檢測(cè):透視焊接質(zhì)量的“深度診斷儀”

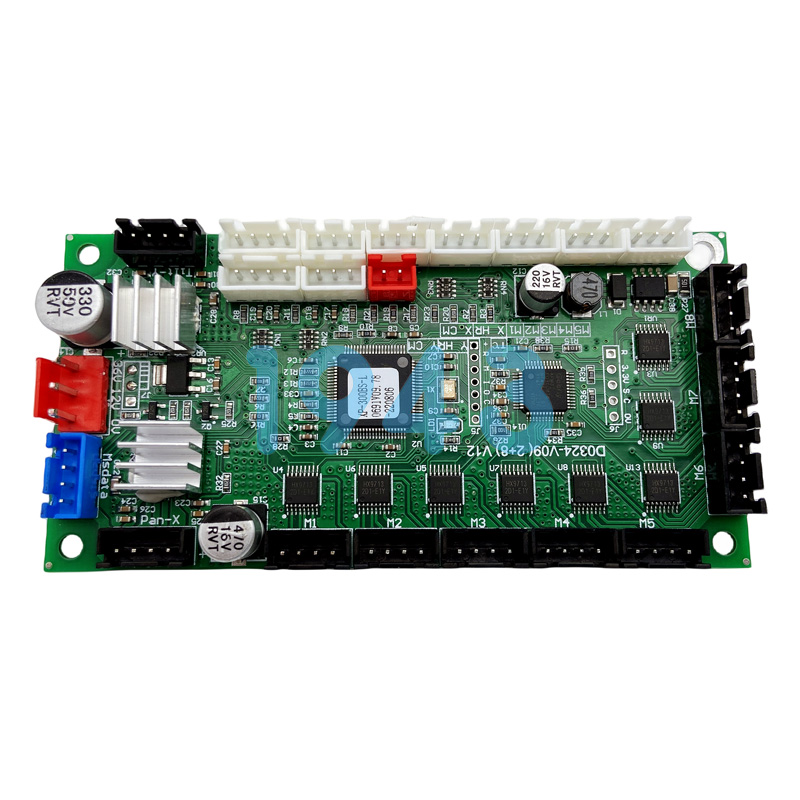

X-Ray檢測(cè)利用X射線穿透性原理,生成電路板內(nèi)部結(jié)構(gòu)的三維影像,尤其擅長揭示隱藏焊點(diǎn)的微觀缺陷,其技術(shù)優(yōu)勢(shì)包括:

- 無損檢測(cè)與高精度分析? X-Ray可非破壞性檢測(cè)BGA、QFN等底部封裝器件的焊球空洞率、橋接及虛焊問題。通過分層切片技術(shù),可量化焊錫覆蓋率與空洞比例,為工藝改進(jìn)提供數(shù)據(jù)支持。

- 關(guān)鍵器件的可靠性保障? 在汽車電子、醫(yī)療設(shè)備等高可靠性領(lǐng)域,X-Ray檢測(cè)可識(shí)別0.1mm級(jí)微小缺陷,確保BGA焊點(diǎn)長期穩(wěn)定性。例如,空洞率超過15%的焊點(diǎn)可能因熱應(yīng)力開裂導(dǎo)致失效,X-Ray可提前預(yù)警此類風(fēng)險(xiǎn)。

- 復(fù)雜工藝的驗(yàn)證支持? 針對(duì)堆疊封裝(PoP)、系統(tǒng)級(jí)封裝(SiP)等先進(jìn)工藝,X-Ray可穿透多層結(jié)構(gòu)驗(yàn)證焊接完整性,輔助工程師優(yōu)化回流焊溫度曲線與氮?dú)獗Wo(hù)參數(shù)。

應(yīng)用挑戰(zhàn)與解決方案? X-Ray設(shè)備成本較高且操作復(fù)雜,需配備專業(yè)工程師團(tuán)隊(duì)。通過引入自動(dòng)化檢測(cè)流程與AI輔助分析系統(tǒng),可提升檢測(cè)效率并降低人力依賴。

三、AOI與X-Ray的協(xié)同應(yīng)用:構(gòu)建智能檢測(cè)生態(tài)

在高端SMT產(chǎn)線中,AOI與X-Ray并非替代關(guān)系,而是通過以下模式實(shí)現(xiàn)互補(bǔ)增效:

- 分級(jí)檢測(cè)策略?

- AOI主導(dǎo)表面篩查:快速攔截90%以上表面缺陷,降低X-Ray檢測(cè)負(fù)荷。

- X-Ray聚焦關(guān)鍵點(diǎn):針對(duì)BGA、QFN等高風(fēng)險(xiǎn)區(qū)域進(jìn)行深度檢測(cè),確保核心功能可靠性。

- 數(shù)據(jù)融合與工藝閉環(huán)? 將AOI的表面缺陷數(shù)據(jù)與X-Ray的內(nèi)部缺陷數(shù)據(jù)整合至MES系統(tǒng),可構(gòu)建全流程質(zhì)量數(shù)據(jù)庫。例如,若AOI頻繁報(bào)出某區(qū)域虛焊,X-Ray可針對(duì)性驗(yàn)證是否由焊盤氧化或印刷錫量不足導(dǎo)致,實(shí)現(xiàn)工藝參數(shù)的精準(zhǔn)迭代。

- AI賦能的智能決策? 基于深度學(xué)習(xí)的圖像分析技術(shù),可自動(dòng)識(shí)別AOI/X-Ray檢測(cè)中的復(fù)雜缺陷模式,預(yù)測(cè)潛在工藝風(fēng)險(xiǎn)。例如,通過分析X-Ray影像中的空洞分布規(guī)律,AI可建議優(yōu)化焊膏印刷速度或鋼網(wǎng)清洗頻率。

四、未來趨勢(shì):智能化與集成化的技術(shù)演進(jìn)

- 多光譜成像與高分辨率傳感器? 通過引入近紅外光與多波段光源,AOI可進(jìn)一步提升對(duì)微小焊點(diǎn)與反光元件的檢測(cè)精度,同時(shí)降低對(duì)光源角度的依賴。

- 邊緣計(jì)算與實(shí)時(shí)反饋? 在產(chǎn)線部署邊緣計(jì)算節(jié)點(diǎn),實(shí)現(xiàn)AOI/X-Ray數(shù)據(jù)的毫秒級(jí)處理,快速調(diào)整設(shè)備參數(shù),減少停機(jī)時(shí)間。

- 綠色制造與能效優(yōu)化? 低功耗X-Ray光源與循環(huán)冷卻系統(tǒng)的應(yīng)用,將設(shè)備能耗降低30%以上,契合碳中和背景下的可持續(xù)發(fā)展需求。

結(jié)語

在SMT貼片加工領(lǐng)域,AOI與X-Ray檢測(cè)技術(shù)的深度融合,標(biāo)志著電子制造質(zhì)量管控從“經(jīng)驗(yàn)驅(qū)動(dòng)”向“數(shù)據(jù)智能”的跨越。選擇1943科技,即選擇高效、精準(zhǔn)、可持續(xù)的SMT質(zhì)量控制伙伴,共同邁向電子制造的新紀(jì)元。如果您有SMT貼片加工的需求,歡迎隨時(shí)聯(lián)系我們,我們將為您提供詳細(xì)的方案和報(bào)價(jià)。

2024-04-26

2024-04-26