在SMT貼片加工中,鋼網(wǎng)張力與錫膏印刷厚度是決定貼片良率的核心工藝參數(shù)。作為專業(yè)SMT加工廠,1943科技通過系統(tǒng)性工藝優(yōu)化,揭示二者對良率的深層影響機制,并提供可落地的解決方案。

鋼網(wǎng)張力:印刷精度的隱形守護(hù)者

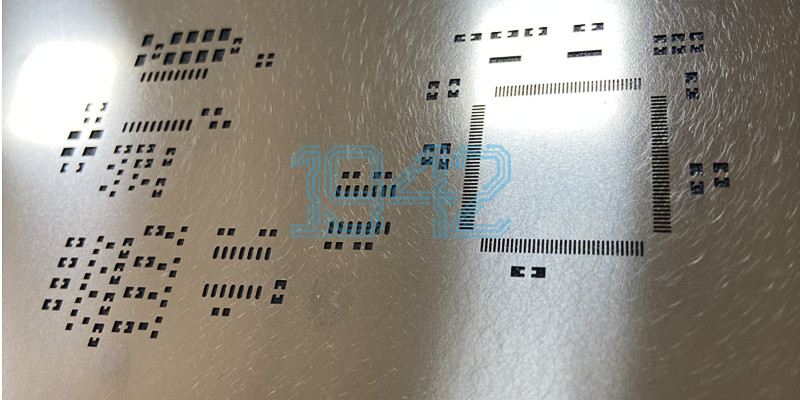

鋼網(wǎng)張力不足(通常要求≥35N/cm²)會導(dǎo)致印刷時鋼網(wǎng)形變,引發(fā)開孔尺寸偏差。實驗數(shù)據(jù)顯示,當(dāng)張力波動超過±5%時,錫膏傳遞量誤差可達(dá)15%,直接導(dǎo)致少錫、橋連等缺陷。優(yōu)質(zhì)鋼網(wǎng)需滿足:框架采用中空加強筋合金結(jié)構(gòu),張力均勻性控制在±3%以內(nèi);表面需經(jīng)電解拋光處理,孔壁粗糙度≤3μm,確保錫膏脫模順暢。建議采用動態(tài)張力監(jiān)測系統(tǒng),在印刷機夾緊壓力下實時校準(zhǔn),避免因外框變形導(dǎo)致的貼片偏位。

錫膏印刷厚度:焊接質(zhì)量的量化標(biāo)尺

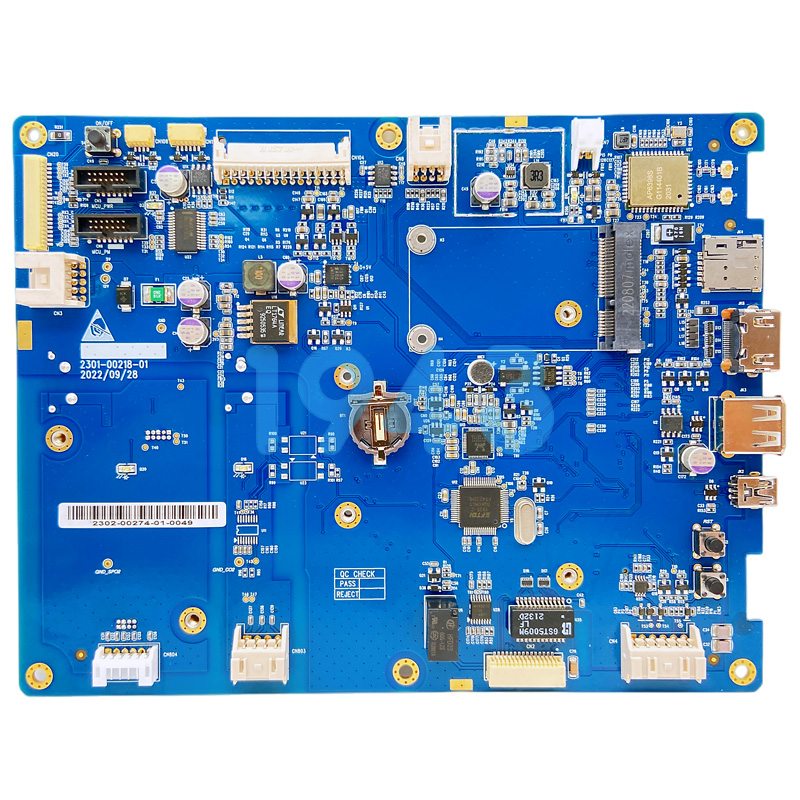

錫膏厚度需與元件封裝尺寸精準(zhǔn)匹配。例如,0201元件推薦厚度80-100μm,QFN封裝則需120-150μm。厚度偏差超過±10%將顯著提升虛焊率。通過刮刀壓力(5-8N/cm²)、印刷速度(20-50mm/s)與分離速度(0.5-1s)的協(xié)同調(diào)節(jié),可實現(xiàn)厚度控制精度±5%。實測案例顯示,采用3D SPI檢測儀實時反饋數(shù)據(jù),可使印刷偏移量壓縮至±25μm以內(nèi),缺陷率下降40%。

工藝優(yōu)化四維模型

- 張力動態(tài)補償系統(tǒng):部署高精度張力傳感器,結(jié)合AI算法自動調(diào)節(jié)印刷壓力,確保鋼網(wǎng)在高速印刷中始終維持設(shè)計張力值。

- 納米涂層鋼網(wǎng)技術(shù):對激光切割鋼網(wǎng)進(jìn)行鎳磷合金鍍層處理,將孔壁粗糙度降至0.5μm,脫模殘留率降低60%,尤其適用于01005微型元件。

- 環(huán)境溫濕度管控:車間維持23±3℃、40-60%RH,避免錫膏粘度波動。每2小時記錄環(huán)境參數(shù),與印刷厚度數(shù)據(jù)建立關(guān)聯(lián)模型。

- 閉環(huán)質(zhì)量控制鏈:SPI檢測數(shù)據(jù)實時反饋至印刷機參數(shù)系統(tǒng),形成“檢測-調(diào)整-驗證”的自動循環(huán),將CPK值從1.2提升至1.8。

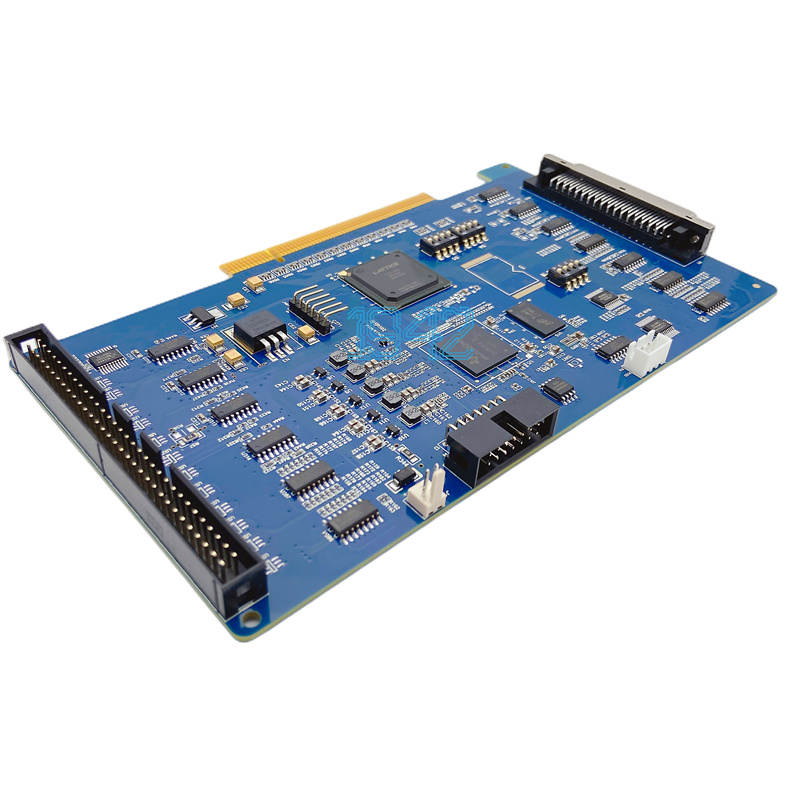

作為深耕SMT領(lǐng)域多年的技術(shù)型企業(yè),1943科技始終以工藝細(xì)節(jié)為基礎(chǔ),通過鋼網(wǎng)張力與錫膏厚度的精準(zhǔn)調(diào)控,為客戶提供高良率、高效率的貼片解決方案。我們將持續(xù)探索智能化工藝參數(shù)聯(lián)動系統(tǒng),推動SMT制造向零缺陷目標(biāo)邁進(jìn)。

2024-04-26

2024-04-26