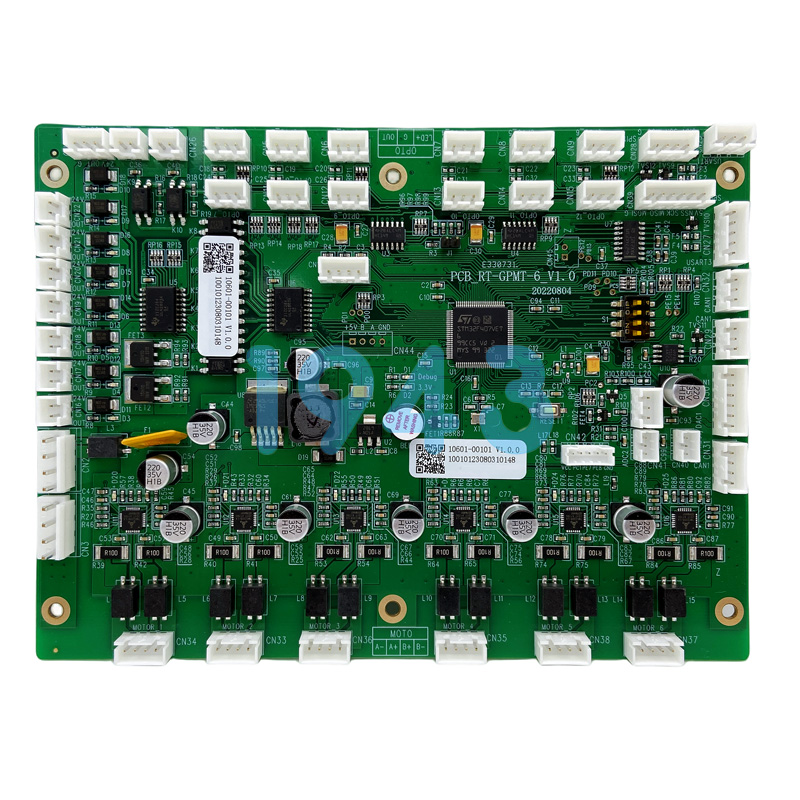

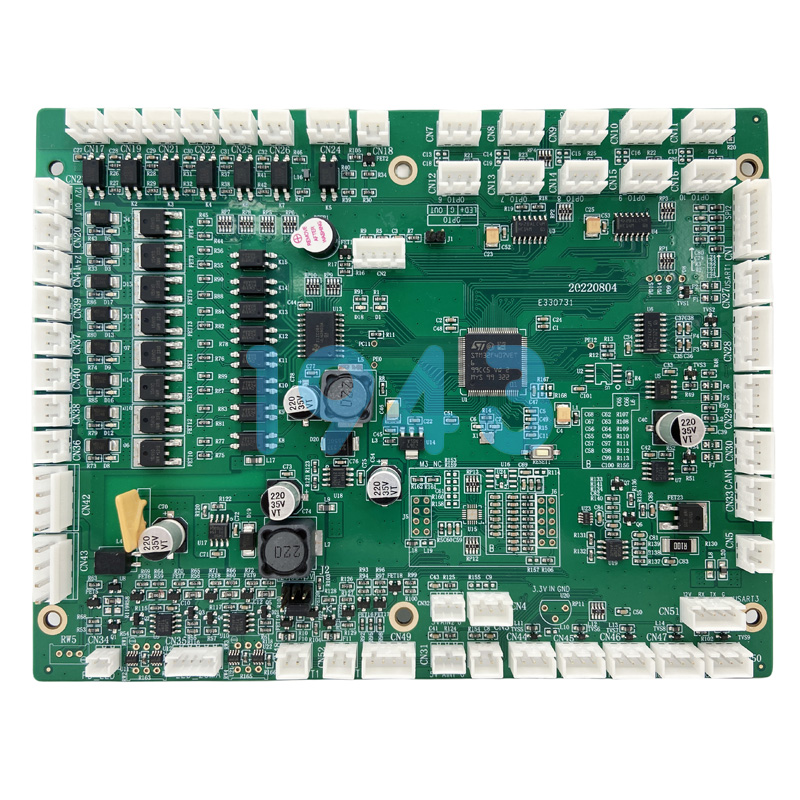

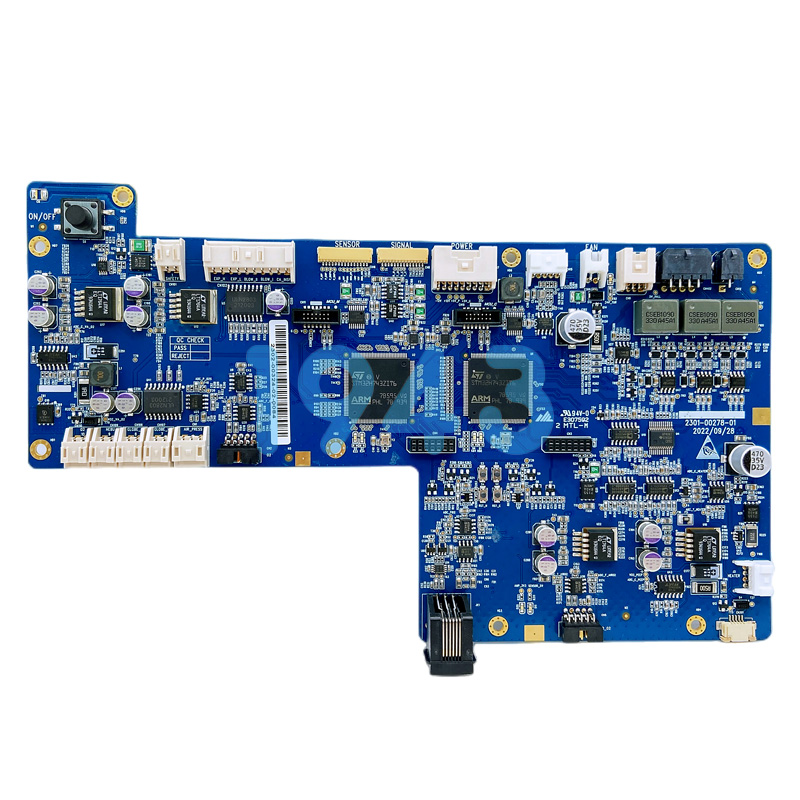

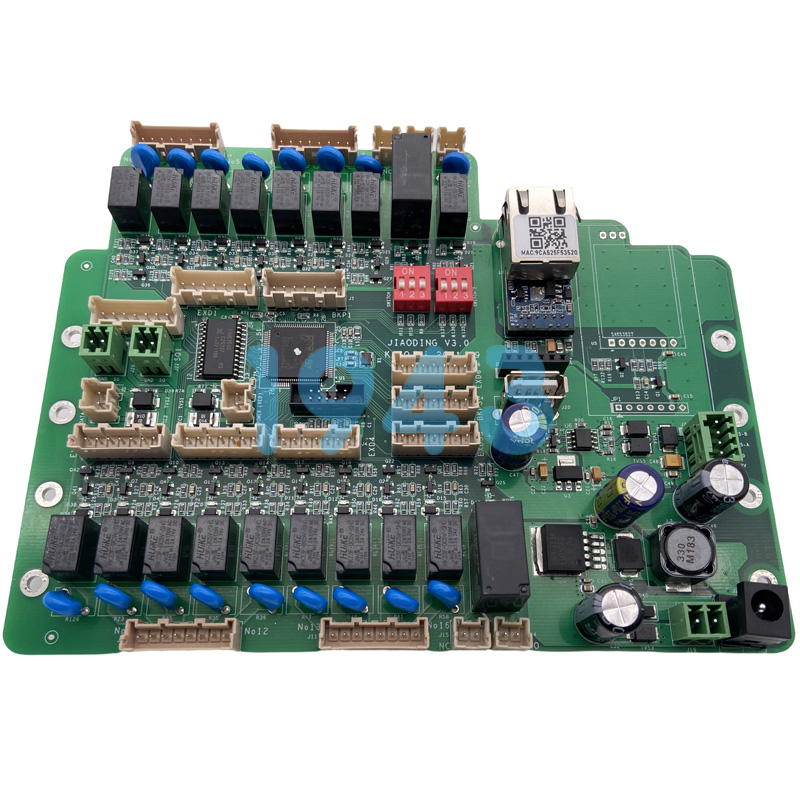

高密度PCB混裝工藝已成為5G通信、人工智能、工業(yè)控制等高端硬件的核心支撐。作為深圳專業(yè)SMT貼片加工廠的1943科技,我們結(jié)合多年生產(chǎn)經(jīng)驗,從工藝本質(zhì)出發(fā),分享高密度混裝場景下的六大技術(shù)挑戰(zhàn)與突破路徑,助力客戶精準(zhǔn)把握生產(chǎn)痛點,提升產(chǎn)品可靠性。

一、微型元件精密貼裝:毫米級空間的精度博弈

高密度PCB的核心特征在于0201電容、0.35mm pitch BGA等微型元件的密集排布。此類元件的貼裝精度需控制在±30μm以內(nèi),對貼片機Z軸動態(tài)補償、視覺識別算法提出嚴苛要求。1943科技采用雙攝像頭視覺系統(tǒng)配合激光測高模塊,實現(xiàn)元件輪廓與焊盤位置的三維匹配,確保貼裝偏移量≤0.05mm,有效規(guī)避“立碑”“移位”等缺陷。

二、混裝材料熱應(yīng)力平衡:多元材質(zhì)的兼容性挑戰(zhàn)

混裝工藝常涉及陶瓷、金屬、高分子復(fù)合材料等異質(zhì)元件的共板貼裝。不同材質(zhì)的熱膨脹系數(shù)差異易引發(fā)焊點疲勞斷裂。我們通過建立材料熱力學(xué)數(shù)據(jù)庫,動態(tài)調(diào)整回流焊溫度曲線,在230-260℃峰值溫度區(qū)間實現(xiàn)熱應(yīng)力均勻分布,確保焊點拉伸強度≥15N,滿足IPC-A-610三級標(biāo)準(zhǔn)。

三、高密度布線下的信號完整性保障

當(dāng)PCB線寬/線距壓縮至50μm以下時,寄生電容、電感對信號傳輸?shù)挠绊懗手笖?shù)級增長。1943科技引入電磁仿真軟件進行預(yù)布局優(yōu)化,通過差分對阻抗匹配、地平面分割、過孔背鉆等工藝,將信號傳輸損耗控制在0.5dB/100mm以內(nèi),確保高速數(shù)字信號的眼圖張開度>70%,滿足客戶對高頻信號完整性的嚴苛要求。

四、微焊盤焊接缺陷的主動防御體系

高密度混裝場景下,虛焊、橋連、冷焊等缺陷的發(fā)生率提升30%。我們構(gòu)建了“三段式質(zhì)量管控體系”:貼裝前通過AOI檢測焊盤氧化層厚度,貼裝中實時監(jiān)測焊膏印刷體積,貼裝后采用X-Ray檢測焊點內(nèi)部空洞。該體系使焊接一次通過率提升至99.2%,返修成本降低40%。

五、多工藝節(jié)點的協(xié)同優(yōu)化難題

從錫膏印刷、貼裝、回流焊到清洗,高密度混裝工藝需實現(xiàn)全流程參數(shù)的精準(zhǔn)匹配。例如,錫膏印刷壓力需控制在0.1-0.3kPa以避免塌陷,回流焊的升溫速率需嚴格控制在1-3℃/s以防止熱沖擊。1943科技通過中央工藝數(shù)據(jù)庫實現(xiàn)各工序參數(shù)的智能聯(lián)動,確保生產(chǎn)節(jié)拍與質(zhì)量標(biāo)準(zhǔn)的雙重保障。

六、可追溯性與智能診斷的數(shù)字化升級

為滿足高端客戶對產(chǎn)品全生命周期追溯的需求,我們開發(fā)了基于MES系統(tǒng)的智能診斷平臺。該平臺可實時采集設(shè)備狀態(tài)、工藝參數(shù)、質(zhì)量檢測數(shù)據(jù),通過AI算法預(yù)測潛在缺陷,并生成可視化分析報告。這一數(shù)字化升級使生產(chǎn)效率提升25%,故障響應(yīng)時間縮短至15分鐘以內(nèi)。

結(jié)語

高密度PCB混裝工藝的SMT貼片生產(chǎn),本質(zhì)上是精度、材料、信號、質(zhì)量的四維平衡藝術(shù)。1943科技以工藝創(chuàng)新為引擎,以數(shù)字化工具為支撐,持續(xù)突破技術(shù)邊界,為客戶提供“零缺陷”的SMT貼片解決方案。我們將繼續(xù)深化與客戶的協(xié)同研發(fā),推動電子制造向更高密度、更高可靠性的方向演進。

2024-04-26

2024-04-26