PCBA作為電子產(chǎn)品的核心骨架,其品質(zhì)與交付效率直接決定終端產(chǎn)品的市場競爭力。多數(shù)企業(yè)在尋求加工服務(wù)時,常陷入單一貼片+多環(huán)節(jié)外包的碎片化困境——設(shè)計與工藝脫節(jié)導(dǎo)致返工、元器件采購踩坑、測試環(huán)節(jié)缺失引發(fā)售后風(fēng)險。1943科技深圳SMT貼片加工十余年,打破僅做貼片的行業(yè)局限,構(gòu)建從設(shè)計協(xié)同到售后支持的PCBA全流程服務(wù)體系,為客戶實現(xiàn)成本、效率與品質(zhì)的三重優(yōu)化。

一、前期設(shè)計協(xié)同:從源頭規(guī)避生產(chǎn)風(fēng)險

PCBA制造的成敗,早在設(shè)計階段便已奠定基礎(chǔ)。許多研發(fā)團隊因缺乏制造端視角,設(shè)計文件常存在焊盤尺寸不合理、元器件布局沖突、電磁兼容性(EMC)隱患等問題,導(dǎo)致量產(chǎn)階段返工率飆升,開發(fā)周期延長30%以上。1943科技將技術(shù)支持前置,為客戶提供專業(yè)的可制造性設(shè)計(DFM)分析服務(wù)。

客戶只需提交Gerber文件、BOM清單及坐標(biāo)文件,我們的工藝工程師團隊便會在48小時內(nèi)完成48項維度的全面審核,涵蓋焊盤間距、過孔布局、散熱路徑規(guī)劃等關(guān)鍵細(xì)節(jié)。針對高密度互連(HDI)板、柔性PCB等特殊需求,還可提供針對性布局優(yōu)化建議,例如通過合理規(guī)劃電源層與地層減少信號干擾,或調(diào)整大功率元器件位置提升散熱效率。這種設(shè)計-制造協(xié)同模式,能提前規(guī)避80%以上的生產(chǎn)隱患,將試產(chǎn)返工成本降低40%以上。

二、元器件管控:構(gòu)建品質(zhì)第一道防線

元器件是PCBA的細(xì)胞,其品質(zhì)直接決定產(chǎn)品可靠性。行業(yè)常見的假貨、翻新件混入、參數(shù)漂移等問題,往往源于采購渠道混亂與檢驗缺失。1943科技建立全鏈路元器件管控體系,從源頭杜絕供應(yīng)鏈風(fēng)險。

依托十余年行業(yè)積累,我們搭建了覆蓋0201/0402微型封裝至大型連接器的超10萬種常用元器件現(xiàn)貨庫,支持當(dāng)天物料齊套。所有元器件均通過原廠或授權(quán)渠道采購,入庫前需經(jīng)過三重檢驗:利用LCR表檢測電容電阻參數(shù)、通過X-ray排查空包隱患、借助顯微鏡檢查引腳氧化情況。針對物料短缺或成本敏感場景,系統(tǒng)可自動比對Pin-to-Pin兼容型號,推薦經(jīng)過驗證的高性價比國產(chǎn)替代方案,平均實現(xiàn)8%-15%的物料成本優(yōu)化。

三、核心制造:貼片與插件的精密把控

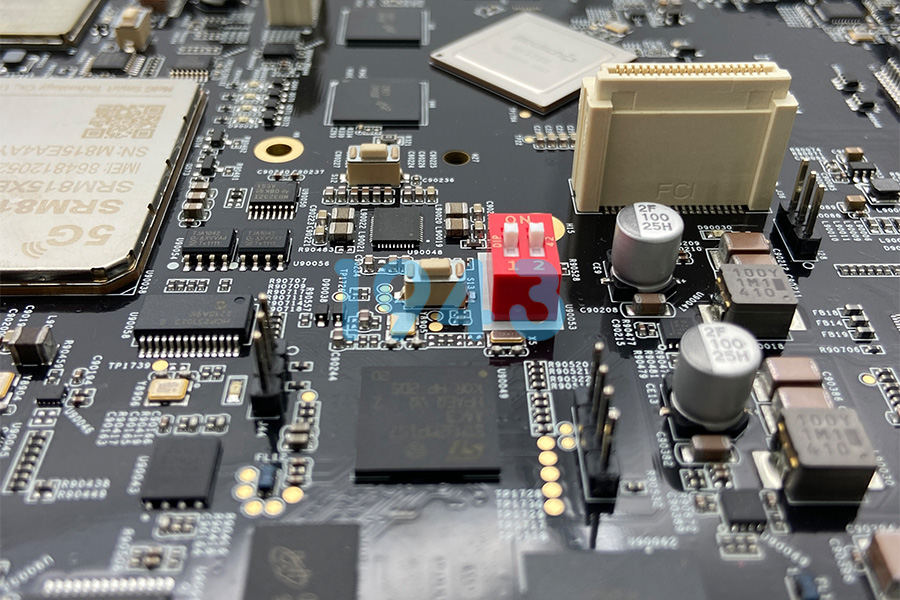

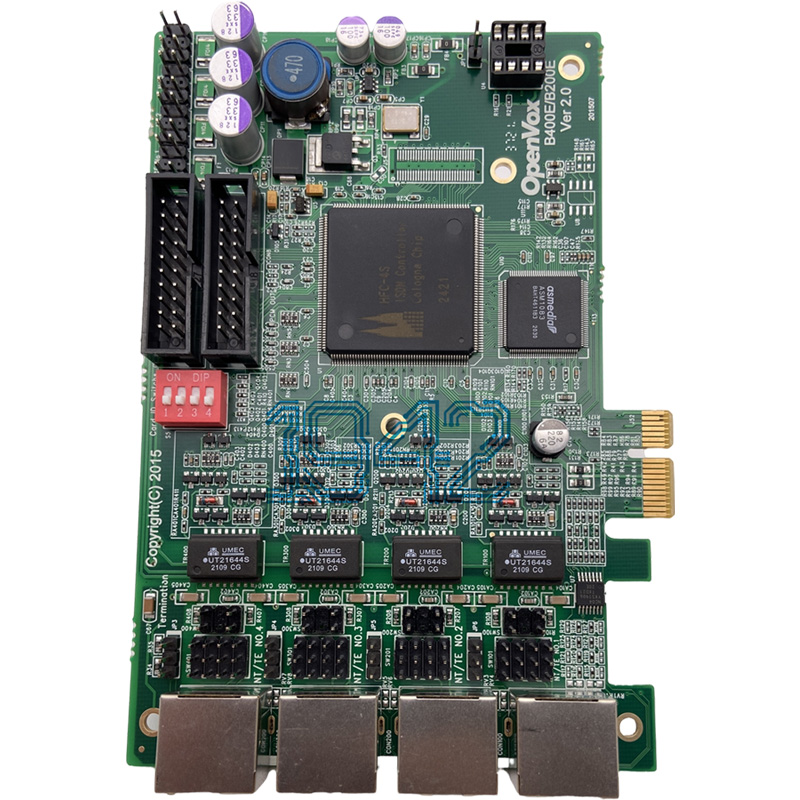

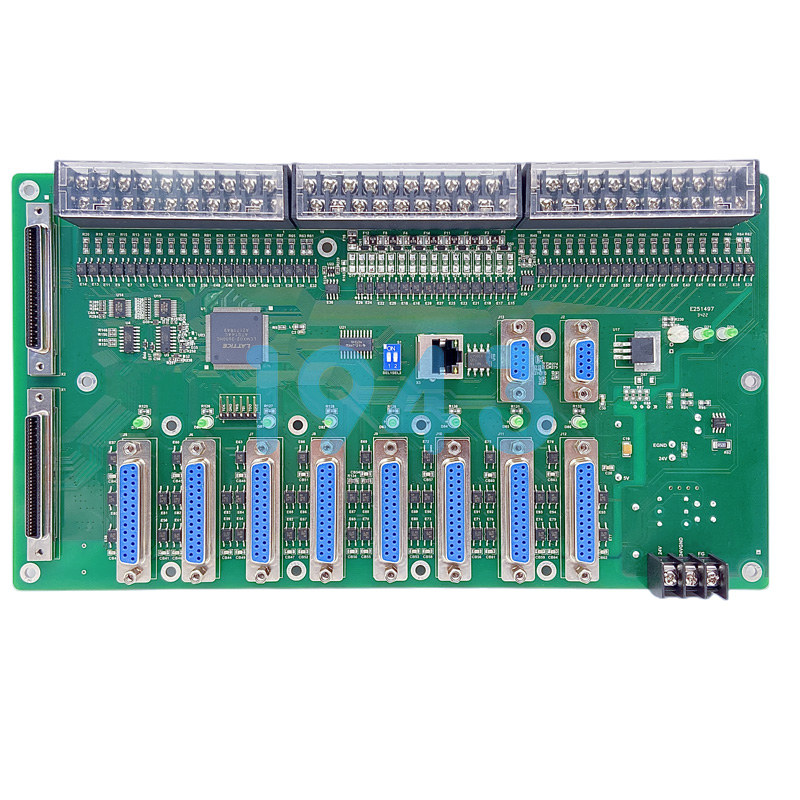

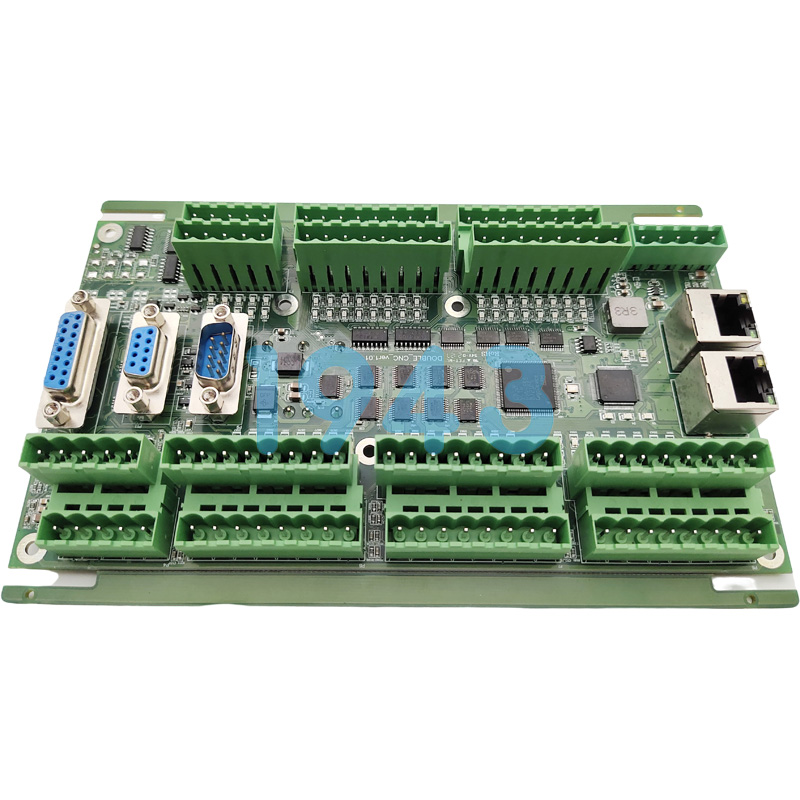

SMT貼片與DIP插件是PCBA制造的核心環(huán)節(jié),工藝精度直接影響焊接質(zhì)量。1943科技以自動化設(shè)備與精細(xì)化管理,實現(xiàn)從錫膏印刷到焊接成型的全流程精準(zhǔn)控制。

在SMT貼片環(huán)節(jié),采用激光雕刻鋼網(wǎng)實現(xiàn)微米級錫膏印刷,配合SPI(錫膏檢測)設(shè)備實時監(jiān)控厚度與均勻性,偏差控制在±0.02mm以內(nèi)。高速模組機與泛用機組合產(chǎn)線可實現(xiàn)0.02秒/顆的元器件貼裝速度,貼裝精度達±0.03mm,即使是BGA、QFP等精密器件也能精準(zhǔn)定位。十溫區(qū)回流焊爐通過精準(zhǔn)溫控曲線,確保焊點飽滿無虛焊,配合首件三重驗證(目檢+SPI+AOI),將一次直通率提升至99.4%。

針對需插件的元器件,采用波峰焊接實現(xiàn)批量加工,特殊元件如電解電容則通過定制化后焊工藝保障可靠性。所有焊接完成的PCBA均經(jīng)過AOI(自動光學(xué)檢測)設(shè)備全面排查,可快速識別少件、偏移、連錫等缺陷,檢出效率較人工提升300%。

四、全維度測試:確保交付零缺陷

PCBA的可靠性需通過多維度測試驗證,這也是多數(shù)中小型加工廠的薄弱環(huán)節(jié)。1943科技建立過程檢測+成品驗證+可靠性測試的三級檢測體系,確保每塊電路板都能經(jīng)受實際工況考驗。

過程檢測覆蓋生產(chǎn)全環(huán)節(jié):PCB來料進行電氣性能測試,貼片后開展X-ray透視檢測驗證BGA焊點內(nèi)部質(zhì)量,插件后通過ICT(在線測試)檢查電路通斷與元器件焊接完整性。成品階段采用FCT(功能測試)模擬真實工作環(huán)境,驗證產(chǎn)品各項電氣參數(shù)是否達標(biāo),可根據(jù)客戶需求定制測試工裝與程序。

對于醫(yī)療、工控等高端領(lǐng)域需求,還可提供進階可靠性測試,包括鹽霧試驗、振動試驗、熱沖擊試驗等,模擬高溫高濕、機械振動等極端環(huán)境,確保產(chǎn)品在復(fù)雜工況下的長期穩(wěn)定性。所有測試數(shù)據(jù)均實時上傳MES系統(tǒng),實現(xiàn)全生命周期質(zhì)量追溯。

五、交付與售后:閉環(huán)服務(wù)無死角

高效交付與及時售后是全流程服務(wù)的收尾保障。1943科技通過柔性生產(chǎn)調(diào)度與規(guī)范化交付管理,縮短訂單周期的同時確保貨品安全。

針對小批量研發(fā)訂單,可實現(xiàn)48-72小時快速交付;大批量生產(chǎn)訂單通過智能排產(chǎn)系統(tǒng),交期較行業(yè)平均水平縮短20%。成品采用防靜電袋、吸塑托盤、氣泡膜三重防護包裝,配合防震紙箱運輸,避免物流過程中的靜電與物理損傷。物流全程實時跟蹤,支持空運、陸運、海運等多種方式,滿足不同時效需求。

我們承諾6個月質(zhì)量保障期,接到客訴后8小時內(nèi)響應(yīng),通過測試數(shù)據(jù)回溯快速定位問題根源,提供返修、補貨等解決方案。此外,還為客戶提供生產(chǎn)數(shù)據(jù)可視化服務(wù),可實時查看訂單進度、檢測報告等信息,實現(xiàn)透明化協(xié)作。

六、全流程核心價值:不止于加工,更是合作伙伴

1943科技的PCBA全流程服務(wù),本質(zhì)是通過資源整合與技術(shù)賦能,為客戶解決電子制造中的核心痛點:

- 成本優(yōu)化:通過共享鋼網(wǎng)池、智能拼版、國產(chǎn)替代等方式,降低工程成本與物料成本,小批量訂單單機成本可下降15%-25%;

- 效率提升:設(shè)計協(xié)同減少返工,現(xiàn)貨庫存縮短備料周期,柔性產(chǎn)線實現(xiàn)快速換線,整體開發(fā)周期壓縮30%以上;

- 品質(zhì)可控:從元器件到成品的12道全檢標(biāo)準(zhǔn),配合AI視覺檢測與可靠性測試,出貨合格率穩(wěn)定在99.8%以上;

- 專注核心:客戶無需投入精力對接設(shè)計、采購、測試等多環(huán)節(jié),可聚焦研發(fā)與市場拓展,加速產(chǎn)品上市進程。

無論是硬件初創(chuàng)團隊的眾籌打樣、研發(fā)企業(yè)的NPI驗證,還是ODM/OEM廠商的批量生產(chǎn),1943科技都能提供適配的PCBA全流程解決方案。我們不止是SMT貼片加工廠,更是您電子制造環(huán)節(jié)的可靠合作伙伴。

立即提交您的項目需求,獲取48小時內(nèi)的DFM分析與定制化報價方案,讓PCBA制造更高效、更可靠!

2024-04-26

2024-04-26